2023年全球及中國車規(guī)級功率半導(dǎo)體模塊散熱基板行業(yè)市場運行現(xiàn)狀分析及未來市場投資競爭戰(zhàn)略預(yù)測咨詢

?

1、車規(guī)級功率半導(dǎo)體模塊散熱基板行業(yè)現(xiàn)狀:良好的熱管理對于功率模塊穩(wěn)定性和可靠性尤為重要,相較于其他應(yīng)用領(lǐng)域,新能源汽車電機控制器用功率半導(dǎo)體模塊面臨著更為復(fù)雜的使用環(huán)境和特殊的應(yīng)用工況:一是車載工況功率等級高���、循環(huán)波動極其復(fù)雜���,功率模塊溫度快速變化�,經(jīng)常處于“極熱”或“極冷”狀態(tài),消費級半導(dǎo)體溫度可承受區(qū)間一般為-20℃—70℃�����,而車規(guī)級半導(dǎo)體一般要求溫度可承受區(qū)間達到-40℃—125℃,此外��,在對抗?jié)穸?、粉塵、鹽堿自然環(huán)境����、有害氣體侵蝕等方面����,車規(guī)級半導(dǎo)體也有更高要求��;二是汽車行駛過程中會存在振動與顛簸����,功率模塊長期處于高震動的工作環(huán)境��,要求功率模塊各組成部分具有足夠的機械強度��,能夠在強震動環(huán)境下正常運行;三是必須確保超長使用壽命和零容錯率����,整車設(shè)計壽命通常在15年及以上�,遠高于消費電子產(chǎn)品的壽命需求�����,在失效率方面,整車廠對車規(guī)級半導(dǎo)體的要求通常是零失效�����;四是裝配體積��、重量和制造成本有嚴格限制��。

新能源汽車電機控制器復(fù)雜嚴苛的使用工況對功率模塊散熱基板的性能和可靠性提出了很大的挑戰(zhàn),散熱基板需在熱傳導(dǎo)性能�、熱膨脹系數(shù)�����、硬度、耐用性���、體積、成本等諸多方面滿足車規(guī)級使用場景的需求�。其中�,銅針式散熱基板�����,即用于配套電機控制器用功率模塊����。散熱基板作為電控功率模塊的重要組成部件與核心散熱功能結(jié)構(gòu)����,通過改善功率模塊散熱性能,進而提升電機控制器功率密度����,最終達到優(yōu)化電驅(qū)動系統(tǒng)性能的效果。

中金企信國際咨詢公布的《2023-2029年全球及中國車規(guī)級功率半導(dǎo)體模塊散熱基板市場監(jiān)測調(diào)查及投資戰(zhàn)略評估預(yù)測報告》

(1)散熱方式與結(jié)構(gòu):從實踐看,目前常見的功率模塊熱管理方式主要有空冷散熱和液冷散熱�����?����?绽渖嵋话惴譃樽匀粚α魃岷蛷娖葘α魃?,自然對流的散熱路徑主要是芯片將熱量傳遞給散熱器上的翅片��,熱量通過翅片自然對流散發(fā)����,其優(yōu)點是結(jié)構(gòu)簡單可靠,但由于自然對流冷卻的熱交換系數(shù)較低,因此無法滿足大功率模塊的散熱需求。強迫對流是在自然對流的結(jié)構(gòu)基礎(chǔ)上增加散熱風(fēng)扇����,通過加速翅片表面的空氣流動性提高散熱效率����。雖然強迫對流散熱在一定條件下可以滿足部分大功率模塊的散熱要求����,但因風(fēng)扇的存在,需要增加額外的通風(fēng)結(jié)構(gòu)設(shè)計����,其體積一般較大�����,且同時會有噪聲,因此空冷散熱并沒有在車規(guī)級功率模塊中得到廣泛使用��。

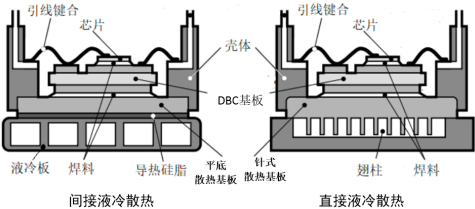

目前����,車規(guī)級功率模塊采取的主流散熱方式為液冷散熱��,其體積較小且性能穩(wěn)定可靠�����。而液冷散熱又分為間接液冷與直接液冷,兩者結(jié)構(gòu)區(qū)別如下:

?

?

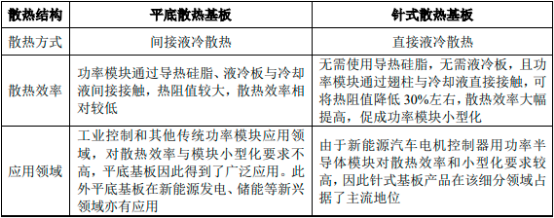

相比間接液冷散熱�,直接液冷散熱不需要導(dǎo)熱硅脂����,也無需使用液冷板�,模塊整體熱阻值可降低30%左右,因而已成為車規(guī)級功率模塊的主流散熱方式,包括英飛凌�����、博世���、安森美��、日立��、中車時代、斯達半導(dǎo)等在內(nèi)的知名廠商生產(chǎn)的車規(guī)級功率模塊均主要采用直接液冷散熱�����,搭配針式散熱基板���。

針式散熱基板與平底散熱基板對比分析

?

?

(2)產(chǎn)品發(fā)展歷程:英飛凌作為全球車規(guī)級功率半導(dǎo)體領(lǐng)域的龍頭企業(yè)���,其對配套的散熱基板要求較高�,產(chǎn)品除需在熱導(dǎo)率���、熱膨脹系數(shù)����、硬度等性能指標方面表現(xiàn)優(yōu)異,還需要兼具性價比和經(jīng)濟性���。英飛凌采用的針式散熱基板產(chǎn)品演化歷程,較為全面地反映了該產(chǎn)品的技術(shù)發(fā)展路徑����。

以英飛凌代表性的HybridPACK?系列功率模塊為例��,從基板材料和生產(chǎn)工藝角度,其配套的針式散熱基板已經(jīng)經(jīng)歷了四次演變�,具體過程如下:

英飛凌HybridPACK?系列功率模塊散熱基板發(fā)展歷程分析

?

?

如上表��,從基板材料看����,散熱基板經(jīng)歷了從鋁碳化硅到銅粉���、銅塊的演進���;從生產(chǎn)工藝看�����,散熱基板經(jīng)歷了從粉末冶金到熱精密鍛造��,再到冷精密鍛造的演進�����。隨著產(chǎn)品階段的演進�,散熱基板性能逐漸優(yōu)化�����,產(chǎn)品性價比逐步提高����。

1)基板材料:散熱基板作為整個功率模塊的力學(xué)支撐與重要的散熱通道����,對其綜合性能有較高要求,需要具備高熱導(dǎo)率�����、與芯片及覆銅陶瓷基板相近的熱膨脹系數(shù)和一定的硬度����,同時還要兼具性價比。目前車規(guī)級功率模塊散熱基板材料主要包括銅�����、鋁碳化硅和鋁等���,各材料主要情況如下:

?

?

熱導(dǎo)率與熱膨脹系數(shù)是散熱基板最重要的兩項性能指標���。熱導(dǎo)率越高��,材料導(dǎo)熱性能越好。此外�����,由于功率模塊由不同材料封裝而成�����,芯片��、覆銅陶瓷基板、散熱基板等具有不同的熱膨脹系數(shù),高溫條件下具有不同熱膨脹系數(shù)的材料會在結(jié)合界面產(chǎn)生熱應(yīng)力�,當(dāng)熱應(yīng)力超過材料的極限閾值�����,將會導(dǎo)致材料結(jié)合界面斷裂或損傷,因此散熱基板需要具有與芯片、覆銅陶瓷基板相接近的熱膨脹系數(shù),以提高模塊熱循環(huán)可靠性。

在早期,由于鋁碳化硅熱膨脹系數(shù)相比銅更接近芯片和覆銅陶瓷基板,可有效避免結(jié)合界面的熱應(yīng)力,減少材料斷裂和損傷���,提高功率模塊可靠性,因此在散熱基板發(fā)展早期階段得到了運用,但鋁碳化硅制作工藝復(fù)雜��、成本較高�,熱導(dǎo)率較低。英飛凌等功率模塊廠商通過改進封裝設(shè)計和工藝�����,提高焊接結(jié)合界面的可靠性,有效解決了銅材基板材料的熱循環(huán)可靠性問題。采用銅材散熱基板封裝的功率模塊����,可經(jīng)歷上千次熱循環(huán)后焊接面仍無明顯退化�����,達到了車規(guī)級功率模塊的要求��,加之銅材熱導(dǎo)率高于鋁碳化硅����,工藝成本較低����,因此銅材已取代鋁碳化硅成為制作散熱基板的主流材料。

除銅和鋁碳化硅外,亦有少數(shù)廠商使用鋁材制作散熱基板�����。鋁材相較于銅材價格更為低廉�,但其熱導(dǎo)性能不佳,且熱膨脹系數(shù)與芯片��、覆銅陶瓷基板匹配性較差�����,采用此方案的車規(guī)級半導(dǎo)體廠商較少�����。

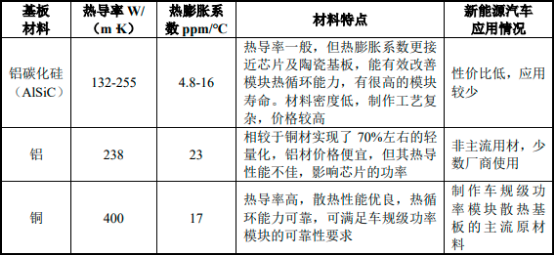

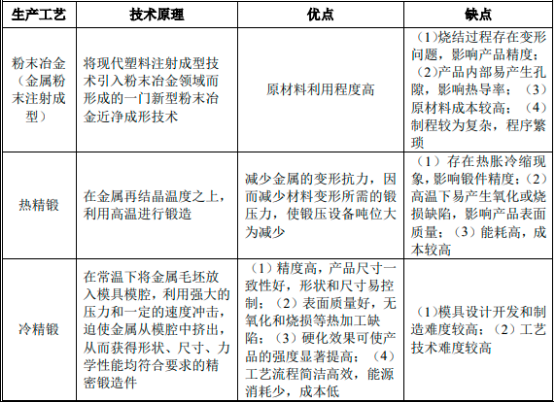

2)生產(chǎn)工藝:針翅結(jié)構(gòu)的銅散熱基板,是一種成形難度高且精度高的精密結(jié)構(gòu)件�,對生產(chǎn)工藝要求嚴格�,目前主要包括粉末冶金技術(shù)和精密鍛造技術(shù)����,其中精密鍛造又可分為熱精鍛與冷精鍛。

A.粉末冶金技術(shù):金屬粉末注射成型技術(shù)(以下簡稱“MIM”)是將現(xiàn)代塑料注射成型技術(shù)引入粉末冶金領(lǐng)域而形成的一門新型粉末冶金近凈成形技術(shù)���,其基本工藝過程是:選取符合MIM要求的金屬粉末和粘結(jié)劑,在一定溫度下采用適當(dāng)?shù)姆椒▽⒎勰┖驼辰Y(jié)劑混合成均勻的喂料�,經(jīng)制粒后注射成型��,獲得的成型坯經(jīng)過脫脂處理后燒結(jié)致密化成為最終成品���。

MIM工藝在小型化�、高精度、高難度形狀的精密零件制造領(lǐng)域相比較于傳統(tǒng)加工方法具有明顯優(yōu)勢�����,具備較強的競爭力�����。但MIM工藝也存其自身的局限

性:①由于使用了大量的粘結(jié)劑����,燒結(jié)過程收縮率較高���,一般可達13%-25%�����,內(nèi)部易產(chǎn)生孔隙���,存在變形控制和尺寸精度控制的問題�����,且每批次產(chǎn)品燒結(jié)收縮率會受各種環(huán)境及原料等因素影響�����,影響產(chǎn)品合格率��;②對原料粉末要求很細�,粉末原料的價格一般較高�,限制了該技術(shù)的廣泛應(yīng)用;③制程工序較多�,流程較為繁瑣���。

B.精密鍛造技術(shù):精密鍛造成形技術(shù)是指零件成形后�����,僅需要少量加工或不再加工,就可以用作機械構(gòu)件的成形技術(shù)�,即制造接近零件形狀和尺寸要求的毛坯�,目前該技術(shù)廣泛運用于大批量生產(chǎn)結(jié)構(gòu)相對復(fù)雜的零部件��。

熱精鍛成形是指在再結(jié)晶溫度以上進行鍛造的精鍛工藝��。因為變形溫度高,在進行鍛造時材料的變形抗力低��,塑性好���,所以易于成形幾何形狀復(fù)雜的零件��。熱精密鍛造的優(yōu)缺點較為明顯����,其優(yōu)勢在于高溫可減少金屬的變形抗力�,因而減少壞料變形所需的鍛壓力,對處理較硬的金屬時較為高效,對模具設(shè)計要求不高�。同時熱鍛使鍛壓設(shè)備噸位大為減少�,可節(jié)約設(shè)備購置成本����。熱精鍛劣勢在于鍛件冷卻過程存在熱脹冷縮現(xiàn)象,影響鍛件精度�����;高溫下鍛件表面易產(chǎn)生氧化或燒損缺陷�����,影響產(chǎn)品表面質(zhì)量;鍛造過程能耗高,增加能耗成本。

冷精鍛成形是指在常溫條件下的鍛造加工,利用安裝在設(shè)備上的模具�,在強大壓力和一定速度下使金屬材料從模腔中擠出����,從而獲得所需形狀����、尺寸以及具有一定力學(xué)性能的鍛造方法。冷精鍛技術(shù)的成形精度比熱精鍛要高��,在精密成形領(lǐng)域有著獨到的優(yōu)勢����,具體優(yōu)點包括:①工件精度高,產(chǎn)品尺寸一致性好�����,形狀和尺寸容易控制�;相比熱精鍛可避免高溫導(dǎo)致的外形誤差,產(chǎn)品表面無氧化和燒損等熱加工缺陷;②零件強度性能好,冷鍛產(chǎn)生的加工硬化效果可使產(chǎn)品的硬度顯著增強;③能源消耗小�。但冷精鍛技術(shù)對模具的要求以及工藝技術(shù)的要求較高�。

?

?

模具是冷精密鍛造技術(shù)的關(guān)鍵節(jié)點和難點�����,只有模具精度����、結(jié)構(gòu)和鍛件精度����、結(jié)構(gòu)相匹配才能鍛造出合格的產(chǎn)品,好的模具可以在提高產(chǎn)品良率的同時維持模具的耐用性�。針翅結(jié)構(gòu)的銅散熱基板具有成形難度高且精度高等特點��,終端運用于新能源汽車,下游客戶對產(chǎn)品精度�����、硬度���、表面粗糙度等指標要求較高�����。散熱基板上分布的銅針極為密集�,成百上千的銅針對模具強度的設(shè)計合理性提出了很大的挑戰(zhàn)���。純銅作為一種鍛壓材料需要比鋁高出2-3倍的變形壓力���,使得模具和鍛壓設(shè)備承受非常高的應(yīng)力����。如果模具設(shè)計不合理或達不到要求,就會產(chǎn)生應(yīng)力集中和應(yīng)力疲勞的問題����,從而使得模具壽命得不到保證��,并造成成形缺料、脫模變形等一系列問題�,進而無法實現(xiàn)大批量生產(chǎn)。

針對模具問題���,發(fā)行人運用專業(yè)軟件,系統(tǒng)分析模具結(jié)構(gòu)和應(yīng)力狀態(tài)����,并經(jīng)過長期經(jīng)驗積累及實驗摸索����,系統(tǒng)總結(jié)模具設(shè)計的變形規(guī)律和薄弱點�,較好地解決了成形缺料、脫模變形�����、模具壽命有限等問題�,自主研發(fā)設(shè)計并生產(chǎn)出耐用性好并且性能穩(wěn)定的模具,使模具滿足量產(chǎn)的技術(shù)要求,為冷精鍛工藝大批量生產(chǎn)散熱基板提供了保障�����。

散熱基板作為車規(guī)級功率模塊的重要組成部件�����,型號眾多�,客戶對產(chǎn)品質(zhì)量����、性能和安全性具有較高的標準和要求,除冷精鍛工藝外���,基板生產(chǎn)還需綜合運用機加工、檢驗測試�、自動化等多種技術(shù)����,技術(shù)應(yīng)用種類豐富�����,覆蓋產(chǎn)品研發(fā)及生產(chǎn)各工藝環(huán)節(jié),因此對供應(yīng)商的工藝協(xié)同運用能力提出了很大的挑戰(zhàn)�����。發(fā)行人圍繞產(chǎn)品工藝流程,進行了持續(xù)創(chuàng)新創(chuàng)造。在機加工環(huán)節(jié),發(fā)行人結(jié)合軟件對加工刀路進行優(yōu)化�����,設(shè)定刀具的最優(yōu)切削參數(shù)����,縮短了單件產(chǎn)品機加工時間;綜上����,在行業(yè)早期���,行業(yè)公司主要采用粉末冶金工藝或熱精鍛工藝生產(chǎn)針式散熱基板����。

銅針式散熱基板主要生產(chǎn)工藝對比分析

?

?

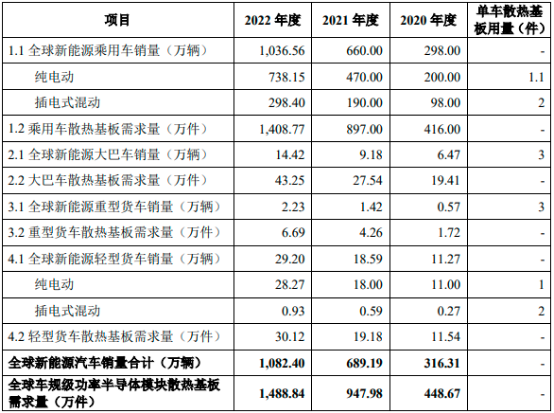

(3)市場規(guī)模:受益于下游新能源汽車產(chǎn)業(yè)的蓬勃發(fā)展���,車規(guī)級功率半導(dǎo)體模塊散熱基板需求快速增長��,但目前尚無該細分領(lǐng)域市場規(guī)模的公開統(tǒng)計數(shù)據(jù)���。考慮到散熱基板終端配套為新能源汽車����,兩者具有直接相關(guān)性�,故采用新能源汽車銷量測算散熱基板的需求量�����。

2020-2021年全球車規(guī)級功率半導(dǎo)體模塊散熱基板市場規(guī)?,F(xiàn)狀分析

?

?

數(shù)據(jù)整理:中金企信國際咨詢

(4)行業(yè)發(fā)展前景:新能源乘用車持續(xù)高速增長��、商用車新能源化進程加快���、交通工具電動化浪潮全面開啟等多重因素給車規(guī)級功率模塊散熱基板行業(yè)長期發(fā)展帶來重要機遇�����,行業(yè)發(fā)展空間巨大。

1)新能源乘用車持續(xù)高速增長:隨著生活水平的不斷提高,消費者越來越重視汽車的駕駛體驗和舒適性���,相較于燃油汽車,新能源乘用車在駕駛體驗�����、用車成本�����、智能化等方面具備先天優(yōu)勢���。駕駛體驗方面�����,新能源乘用車因瞬間輸出扭矩大�,動力響應(yīng)更加快速平順,同時還有更低的噪音和震動�����,駕乘體驗更加平穩(wěn)舒適�;用車成本方面,充電費用遠低于燃油成本�����,且新能源乘用車保養(yǎng)成本較低;智能化方面���,燃油車受制于傳統(tǒng)的電子電氣架構(gòu)系統(tǒng),加之電池較小儲能能力不足�����,難以實現(xiàn)整車智能化�。隨著動力電池能量密度和性能的整體提升,新能源乘用車的續(xù)航能力得到顯著增強�����,充電樁覆蓋率的穩(wěn)步提升也使得出行更加便捷�,因而能夠滿足大部分出行需求。

綜上�����,由于新能源乘用車在駕駛體驗����、用車成本��、智能化等方面的優(yōu)勢����,其市占率已大幅提升���。而隨著全球主流汽車強國對新能源汽車的政策支持�����、供應(yīng)鏈及充電樁等配套設(shè)施的日益完善���、消費者對新能源汽車接受度不斷提高���,新能源乘用車銷量仍將在中長期內(nèi)保持高速增長趨勢�����,市場占有率也將持續(xù)上升。

根據(jù)國際能源署數(shù)據(jù)�,2021年全球新能源乘用車市場占有率為8.6%�,2025年���、2030年有望分別達到20%和36%�;銷量方面,2021年全球新能源乘用車銷量約660萬輛,2025年、2030年分別有望達到1,870萬輛和4,100萬輛�����,年復(fù)合增長率約22.50%����。

2)商用車新能源化進程加快:商用車新能源化����,對推進綠色交通、降低碳排放有重要意義。目前�����,新能源商用車的發(fā)展與乘用車相比還存在一定差距�。但受技術(shù)進步、補貼政策推動、配套設(shè)施的建立����、用電成本下降等因素影響��,商用車正在成為新能源汽車市場的重要組成部分,各級政府部門出臺了一系列政策措施支持新能源商用車的發(fā)展。

以用途和負載量劃分����,新能源商用車可分為輕卡���、重卡�、大巴等類型。其中,以城市內(nèi)部物流為主要運用場景的輕卡(輕型貨車/物流車)�,是未來新能源商用車的主要增長點�。

公路物流可分為城市物流和城際物流����。城市物流以城市內(nèi)部日常生活用品運輸、快遞和小件貨運為代表,由于成本限制,純電動物流車普遍續(xù)航里程不超過300km�����,加之整車自重大且動力系統(tǒng)多為永磁同步電機���,天然利于輕載場景�����,因此城市物流將成為新能源輕卡的重要應(yīng)用場景。隨著網(wǎng)上購物興起,快遞物流業(yè)發(fā)展迅速���,加之精準送達等需求影響,衍生了生鮮、代購等新的同城模式���,同城貨運規(guī)模增長迅速,帶動了新能源物流車需求增長����。目前����,電商物流�����、快遞配送���、城市配送領(lǐng)域已經(jīng)開始逐步用新能源輕卡替代傳統(tǒng)燃油車輛�,發(fā)展?jié)摿薮?���。城際物流以重卡為主,對車輛的安全性��、承載力����、續(xù)航里程、維修便利性要求較高����。隨著國內(nèi)外新能源重型卡車的推出,城際物流的電動化進程也即將開始����。

2022年12月����,特斯拉向首批用戶交付了TeslaSemi電動半掛卡車�,該車搭配三電機系統(tǒng),滿載質(zhì)量37噸�,續(xù)航里程可達800公里��,該車型的發(fā)布與交付,標志著物流電動化邁入新的階段�����,物流電動化的替代空間進一步擴大�。

新能源大巴領(lǐng)域,由于政府政策的推動����,我國主要地區(qū)均出臺了新能源公交車采購更新計劃�。深圳���、廣州�、北京�、上海等一線城市公交車輛已基本實現(xiàn)電動化�,三四線城市客車電動化也在加速推進。隨著動力電池成本下降和續(xù)航里程增加���,未來新能源大巴將由短途客運和景區(qū)內(nèi)擺渡逐漸進入公路客車領(lǐng)域,將進一步成為城市客車主流����。新能源大巴符合綠色低碳循環(huán)發(fā)展的時代背景,從目前大巴市場電動化率來看����,未來新能源大巴仍有較大的市場空間��。2021年全球新能源商用車銷量為29.19萬輛,2025年��、2030年分別有望達到203萬輛和457萬輛����,年復(fù)合增長率約35.75%。

3)交通工具電動化趨勢:全面開啟交通領(lǐng)域的電動化是近年來最深刻的技術(shù)變革之一�,除新能源汽車和依靠電力牽引的高鐵����、地鐵外�,電動化正逐步向電動輪船、電動飛機等領(lǐng)域擴展。

船舶是河運和海運的主要載體��,整治船舶污染�����,推動船舶動力的電動化�����,是航運業(yè)綠色發(fā)展的趨勢,也是雙碳背景下中國內(nèi)河航運的必然需求�。新能源汽車領(lǐng)域的技術(shù)發(fā)展�����,對促進船舶電動化起到了非常關(guān)鍵的作用。近年來�,我國陸續(xù)出臺了《內(nèi)河綠色船舶規(guī)范》《純電池動力船舶檢驗指南》等技術(shù)標準��,推動電動船舶行業(yè)發(fā)展����。過去幾年,中國純電動船舶實現(xiàn)了快速發(fā)展,目前國內(nèi)中短途運輸、中小量運輸?shù)膬?nèi)河航運船舶上已啟動電動化,各地推出的短途輪渡及景區(qū)游覽船舶等電動化趨勢明顯。

出于減少碳排放和降低燃油成本的需求,以電動化推進技術(shù)為結(jié)合點�����,世界各大航空企業(yè)與汽車企業(yè)已經(jīng)開始相互滲透��、跨界融合發(fā)展�����。據(jù)統(tǒng)計,全世界范圍內(nèi)已涌現(xiàn)出上百家電動飛行企業(yè)�。目前����,市場上的電動飛行產(chǎn)品速度基本處在120km/h-250km/h之間�����,續(xù)航里程多在百公里左右�,理論上已能夠滿足短途的航空需要�。隨著電池技術(shù)與電機技術(shù)的進一步發(fā)展,在短距離商業(yè)化載人領(lǐng)域,電動飛機有望實現(xiàn)對傳統(tǒng)燃油飛機的取代��。

?

免責(zé)聲明:

本站新聞�、行業(yè)資訊、新聞資訊、市場資訊等公開信息中部分內(nèi)容與圖片來自網(wǎng)絡(luò)、媒體或網(wǎng)友(含三方合作機構(gòu))提供���,版權(quán)歸原作者。中金企信本著尊重與保護知識產(chǎn)權(quán)的原則��,若出現(xiàn)本站公開內(nèi)容存在文章內(nèi)容或圖片內(nèi)容版權(quán)與其他問題請聯(lián)系我司����。聯(lián)系方式:010-63853556,zqxgj2011@163.com��,我司將第一時間回應(yīng)并處理��。