2023年鋁型材擠壓模具、鋁型材擠壓配套設備行業市場發展前景研究預測:產量分析��、銷售收入分析��、需求前景預測、下游細分應用市場研究

?

(1)鋁型材擠壓模具市場發展現狀:2019年至2021年我國鋁擠壓材產量為2,008.00萬噸、2,138萬噸及2,202萬噸��,根據目前的鋁型材加工行業成本測算����,平均每生產一噸鋁擠壓材需要消耗模具成本約為270元,因此,經初步估算�,2019年至2021年鋁擠壓材產量所對應的擠壓模具市場規模約為54.22億元���、57.73億元及59.45億元��。

(2)鋁型材擠壓配套設備行業概況:機械制造業的發展水平是衡量國家工業化程度的主要標準之一,機械設備的生產能力直接決定了一國工業水平的高低。為實現我國經濟轉型升級,保障工業4.0的順利推進���,必須要有強大的工業機械產業作為支撐。

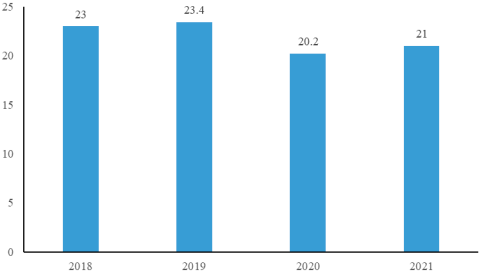

金屬加工機械是工業機械的重要分支,一般分為金屬切削設備和金屬成形設備���。近三年來,我國金屬成形設備產量基本保持穩定。根據國家統計局數據�����,2018年和2019年全年金屬成形設備產量分別為23.0萬臺和23.4萬臺�;由于受到年初疫情的影響,制造業開工率下降,導致2020年中國金屬成形設備累計產量略有下降為20.2萬臺;2021年��,中國金屬成形設備產量回升至21萬臺��。未來�,預計隨著疫情形勢的緩和��,制造業開工率的回升����,金屬成形設備產量會逐漸恢復到正常生產水平。

中金企信國際咨詢公布的《2023-2029年鋁型材擠壓模具行業市場供需格局分析及投資戰略可行性評估預測報告》

2018-2021年中國金屬成形設備產量現狀分析

?

?

數據統計:中金企信國際咨詢

(3)精密機械零部件行業概況:精密機械零部件是機械設備中的核心零部件,是綜合運用高精密設備����、金屬加工工藝���、精密檢測技術����、自動化技術等�����,將金屬材料加工成預定形狀或尺寸的金屬零部件���。精密機械零部件既具有加工精度高����、尺寸公差小�、表面光潔度高等精密特點,也具有尺寸穩定性高�、抗疲勞與抗衰減性能好等金屬零件的特點�。

精密機械零部件制造是各類精密設備儀器生產制造的基礎�。過去由于我國工業基礎薄弱�,加工能力與技術實力不強,核心精密機械零部件行業通常為歐美日等外資企業所壟斷��。近年來��,隨著產業鏈中系統總成或部件裝配業務向我國轉移��,其子系統或部件的制造商也在我國積極尋找并支持具有核心精密機械零部件生產能力的企業。這一趨勢在軌道交通���、航空航天、消費電子�、風力發電等下游行業比較明顯���。

(4)下游行業概況:

1)鋁型材行業發展現狀及趨勢:鋁��,由于其優良的結構及功能特性,同時結合鋁及其合金材料性能的改善和提高����,其應用范圍不斷擴大����,“以鋁代鋼”���、“以鋁節木”等材料替代應用亦成為化解鋁產能過剩的有效抓手�����。當前���,我國鋁應用水平與發達國家仍有較大差距�,隨著我國工業現代化的不斷高質量發展��,鋁應用領域的覆蓋面越來越廣�����,受益于光伏、軌道交通���、汽車輕量化、電子信息產業等新興產業的發展����,鋁材市場也不斷向好發展�����。

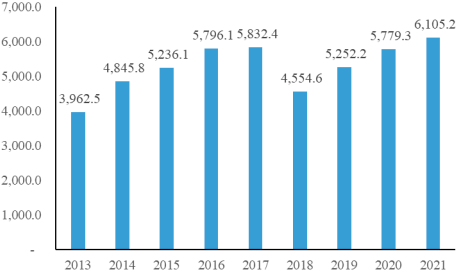

根據國家統計局數據,2013年至2017年我國鋁型材產量整體呈增長趨勢�。2018年����,因供給側改革及市場需求下滑的影響�����,我國鋁材行業產量出現同比下滑�����。但隨著光伏產業的復蘇,鋁型材在汽車輕量化�、家用電器����、新能源汽車及高端裝備制造領域應用的逐步深入����,以及“兩新一重”政策促進新型基礎設施建設�、新型城鎮化建設、交通水利等重大工程建設,下游市場對鋁型材的需求逐步擴大,2019年至2021年鋁型材產量分別達到為5,252.2萬噸、5,779.3萬噸和6,105.2萬噸,同比分別增長15.30%����、10.04%和5.64%���,產量連續三年大幅回升���。

2013-2021年中國鋁型材產量現狀分析

?

?

數據統計:中金企信國際咨詢

未來,隨著國內鋁型材制造企業技術的改進����,產品性能的提升��,以及下游應用領域的廣度和深度不斷拓展,預計我國鋁型材的發展前景良好。

中金企信國際咨詢公布的《2023-2029年鋁型材擠壓配套設備行業全景發展格局分析及投資戰略可行性評估預測報告》

(5)鋁型材的下游應用:鋁及鋁型材由于具有質量輕���、易加工��、耐腐蝕����、導熱導電及可回收性強等優良性能�����,在建筑��、交通���、汽車�、能源��、家電等領域有著廣泛的應用����。隨著鋁型材生產技術的發展��,特別是在強韌化����、結構減重���、耐腐蝕����、使用壽命、安全可靠性等方面的優化��,具有高合金化����、高綜合性能的鋁型材的市場需求逐步增加����。

建筑業是鋁型材應用最為廣泛的領域之一,由于鋁質量輕�����,同時強度可達到或超過結構鋼的水平����,易于加工成各種形狀,經過表面處理擁有精美的外觀和耐腐蝕性等特點��,因此被廣泛用于工業與民用建筑�。2016年國家工信部發布的《有色金屬工業發展規劃(2016-2020年)》中明確鼓勵擴大鋁在建筑業的應用。在建筑行業�,鋁型材可用于門窗�、幕墻���、采光頂��、隔斷���、裝飾品等����。此外�,彩色鋁板、復合鋁板�、復合門窗框��、鋁合金模板等新型建筑鋁制品的需求也在逐年增加。除了建筑行業����,鋁型材在工業領域的運用同樣廣泛,尤其是軌道交通、新能源汽車��、光伏及消費電子行業�����。

近年來���,隨著前述行業的快速發展��,工業鋁型材及其上游(包括相關型材擠壓模具及擠壓生產線)亦實現了快速發展�。在軌道交通領域�,由于鋁型材具有高強韌、質量輕����、易加工����、耐腐蝕等突出優點�,使得其在該領域的應用非常廣泛。目前軌道車輛車體已大量使用鋁材制造�����,軌道交通連接件��、座椅���、門窗���、廣告架等也大量采用鋁合金產品。2014年以來,我國鐵路運營里程穩步提升,截至2020年底,中國現已開通運營高速鐵路3.79萬公里,居全球第一����,以“八縱八橫”為骨架的高速鐵路網絡基本成型����。今后���,隨著國內高鐵里程的不斷增長��,軌道交通領域對鋁型材的需求將持續擴大�����,從而帶動鋁型材行業及其相關上游的發展。

截至2020年,中國內地累計有45個城市建成投運城軌線路7978公里��,同比增長18.54%����,增速明顯回升。2011年-2020年期間,中國城市軌道交通里程累積增長近400.00%�。今后����,隨著我國城市化的不斷發展���,城市軌道交通領域對鋁型材的需求將持續擴大�����,鋁型材行業及其相關上游行業亦將從中受益��。在新能源汽車及汽車輕量化領域,鋁型材同樣擁有廣闊的發展前景�。鋁的密度僅有鋼的1/3,且具有良好的可塑性和可回收性�,是理想的汽車輕量化材料�����。

目前變速器箱體、熱交換系統的鋁合金使用率已接近100%�,發動機缸體��、缸蓋、車輪的鋁合金使用率也已較高����,未來車身��、底盤等零部件鋁型材使用率亦有望大幅提高。根據統計數據�����,2018年我國乘用車的單車用鋁量僅為156kg��,中國汽車工程學會發布的《節能與新能源汽車技術路線圖》中提出��,到2025年及2030年����,我國汽車單車用鋁量要分別達到250kg及350kg��,相關鋁型材市場的發展空間將非常廣闊��。

在光伏行業,鋁型材主要運用在光伏邊框和光伏支架等部位�����。光伏邊框及光伏支架按照使用的原材料可分為三類:鋁型材邊框�、不銹鋼邊框、玻璃鋼型材邊框�����,由于鋁型材具備重量輕��、耐蝕性強、成形容易���、強度高、易切削和加工�、可回收等特點�,其應用最為普遍��,目前市場上大部分光伏組件均使用鋁邊框�,使用率高達93.3%�����。目前�,我國已成為全球光伏發電裝機容量最大的國家��,2020年全國光伏發電累計裝機達到25,300萬千瓦��,同比增長23.84%。光伏行業作為國家重點發展的七大新興產業之一����,其未來的快速發展將帶動光伏組件中鋁型材需求的快速增長�����。

在消費電子行業,鋁型材主要運用于筆記本電腦�����、手機����、平板電腦的內部結構件�、中框、外殼和支架等方面。在輕薄和時尚潮流的帶動下,鋁型材在消費電子金屬外觀件和內構件中的滲透率逐步上升。目前,全球消費電子行業出貨量整體保持在較高水平。2014至2020年,全球智能手機平均年出貨量為13.91億部�����,平板電腦平均年出貨量為1.76億臺�,PC平均年出貨量達到2.76億臺。此外,隨著國內加快推進5G網絡建設進度�,未來5G手機的換機需求有望快速增加����。2021年1-6月�,國內市場手機總體出貨量累計1.74億部,同比增長13.7%,其中5G手機出貨量1.28億部�����,同比增長100.9%����,占同期手機出貨量的73.4%。未來,隨著鋁型材在消費電子行業不斷深入應用以及5G手機換機需求的迅速增長����,相關鋁型材的需求量將進一步提高�。

(6)精密機械零部件下游行業概況:精密機械零部件主要用于軌道交通、新能源風電等領域。軌道交通方面,截至目前��,中國現已開通運營高速鐵路里程居全球第一��,以“八縱八橫”為骨架的高速鐵路網絡基本成型�。今后����,隨著國內高鐵里程及城市軌道交通里程的不斷增長��,軌道交通領域對相關精密機械零部件的需求將持續擴大��,從而帶動精密機械零部件行業的發展。

新能源風電方面,近年來,我國風電設備裝機容量穩步增長。根據國家能源局統計數據�����,2010年-2020年��,我國風力發電并網裝機容量保持持續增長態勢�����,截至2020年我國風電并網裝機容量為2.81億千瓦,較2019年同期增長50.00%����。風電行業的穩步發展將為上游精密機械零部件行業的持續增長提供保障���。

中金企信國際咨詢公布的《2023-2029年精密機械零部件行業市場現狀分析及發展戰略規劃評估預測報告》

(7)行業發展趨勢:

1)領先企業市場份額提升����,行業集中度逐步提高:目前鋁型材擠壓模具及鋁型材擠壓配套設備行業內以中小企業為主��,數量眾多����,行業集中度較低����。隨著汽車輕量化、消費電子、軌道交通等高端下游應用需求的持續增長���,行業內領先企業在深耕現有客戶的同時加大研發投入��,加快生產線自動化升級��,提升新品開發水平,不斷增強多規格����、全產線的一站式配套服務能力���,從而占據新增市場份額���,而工藝水平低���、技術開發能力弱���、服務能力差的小企業將逐步被淘汰��,市場資源向行業內優勢企業集中。

2)國內低端市場相對飽和�,中高端市場國產化步伐加快:與國際領先企業相比���,國內鋁型材擠壓模具和設備生產企業數量眾多��,但多數企業由于設備水平和研發投入有限,以生產低端產品為主���,品種相對單一,較難滿足不斷升級的下游市場需求��。近年來�����,部分國內領先的鋁型材擠壓模具和設備生產企業�,通過引進國外先進的生產設備和技術�,同時加強自主技術研發和生產工藝創新,提升產線的自動化水平�,提高產品精度和穩定性��,在中高端市場與國際廠商進行全方位競爭,不斷實現中高端產品的進口替代����。

3)生產制造向自動化�����、智能化方向發展,生產效率極大提高:隨著CAD/CAE/CAM一體化技術�、三維設計技術等信息管理技術在機械制造行業的深度運用及物聯網技術的發展�,模具制造企業未來將在生產及設計過程中提升新技術融合能力和軟硬件一體化能力�����,推動生產制造向自動化�、智能化的方向發展����,從而提高模具加工效率和制造精度。

在現有技術水平與制造能力的基礎上,鋁型材擠壓配套設備行業正逐步通過通信技術����、大數據及物聯網技術的綜合集成應用����,實現高效化�����、自動化及智能化的升級����,全面提升產品設計能力��、生產過程控制能力。

4)快速響應市場需求,提升定制化研發設計能力���,成為競爭的重要因素:對于鋁型材擠壓模具及配件、鋁型材擠壓配套設備以及精密機械零部件產品,通常是面向客戶實際需求展開的定制化生產�����。近年來�����,隨著光伏����、風電�、汽車輕量化、消費電子等下游應用領域的擴展����,產品更新速度不斷加快��,在此過程中,需要上游企業深刻理解產品特點和客戶需求,參與客戶初始研發,縮短研發周期��,加快生產和服務響應速度��,提高產品的質量穩定性����。因此���,面向客戶和市場需求�����,開展同步研發設計��、生產制造的能力成為衡量企業市場競爭力的重要指標。