2021年特殊鋼行業市場運營趨勢分析預測及未來市場細分應用領域需求規模前景預測

?

1、特殊鋼行業基本情況介紹:鋼可以分為普通鋼和特殊鋼兩大類型,特殊鋼是與普鋼相對的概念,又稱為特種鋼或特鋼。特殊鋼產品專指由于成分、結構、生產工藝特殊而具有特殊物理、化學性能或者特殊用途的鋼鐵產品,種類豐富且具有不同特殊性能。與普鋼相比,特鋼生產工藝更復雜、技術水平要求更高、生產規模更為集約,下游應用主要集中于汽車、電力、石化、核電、環保、航空、船舶、鐵路、國防等行業的高端、特種裝備制造領域。

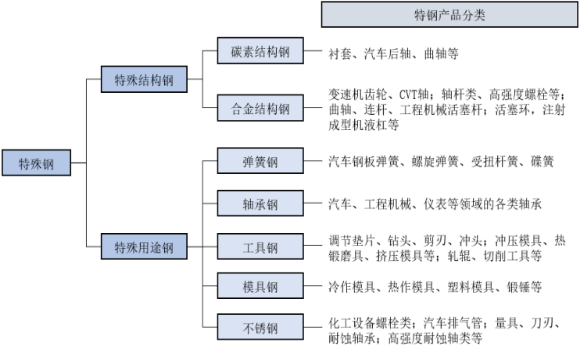

按用途劃分,特殊鋼可分為特殊結構鋼(優質碳素結構鋼和合金結構鋼)以及特殊用途鋼(齒輪鋼、軸承鋼、彈簧鋼、工具鋼、不銹鋼、高強度鋼和高溫合金)。

?

?

相對普通鋼材而言,特殊鋼材的應用量雖然不大,卻支撐了社會科技發展的重要基礎。不同材料之間的交叉與融合是新材料科學的發展趨勢,由于特鋼作為鋼鐵行業的高科技子行業而不斷與其他金屬或非金屬材料融合,特鋼的傳統鋼鐵屬性在減弱,而高科技的新材料屬性在日益增強。社會發展需要“高性能、低成本、高精度、易加工、綠色化”等高品質特征的特鋼產品。特鋼的生產和應用水平是衡量一個國家鋼鐵工業水平、工業化水平的重要標志之一。

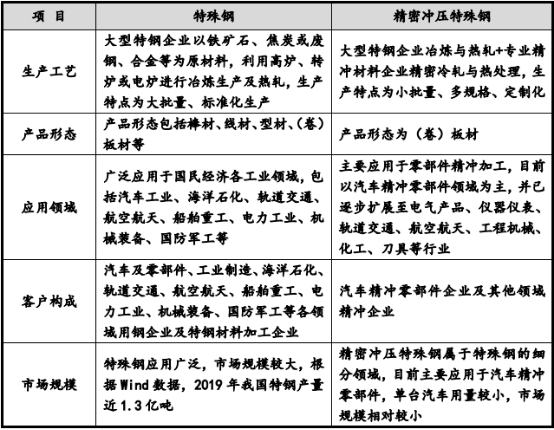

2、精密沖壓特殊鋼與特殊鋼行業的區別與聯系:精密沖壓特殊鋼屬于特殊鋼范疇,通常指經過精密冷軋及熱處理達到特定性能,用于零部件精密沖壓(簡稱精沖)的特殊鋼材料。精沖特殊鋼對材料的化學成分、力學性能、微觀組織、尺寸精度以及表面質量等均有特殊要求,如要求材料具有較高球化率,需通過特定的熱處理方法使材料內部組織呈現球狀滲碳結構,從而滿足下游精沖過程不產生撕裂帶、無毛刺等,保證零部件安全性能、質量、良率及穩定性。

精沖工藝通過一次成形就可以得到尺寸精度高、斷面質量好的機械零部件,與傳統鍛造、鑄造及機加工工藝相比,精沖技術具有生產效率高、成本低、能耗少的特點。鑒于精沖技術對特殊鋼材料的特定要求,區別于常見的特殊鋼分類,精密沖壓特殊鋼是按下游生產工藝進行區分和定義的特殊鋼種類,是隨著精沖工藝的不斷發展與普及而產生的特殊鋼種類。

特殊鋼與精密沖壓特殊鋼的區別與聯系分析

?

?

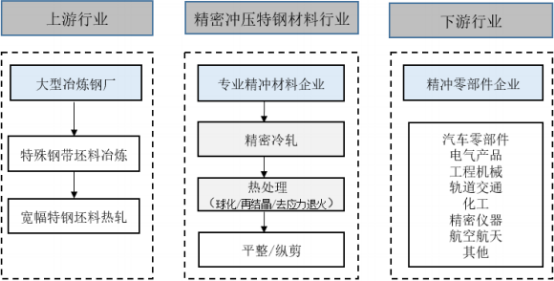

3、精密沖壓特殊鋼材料行業產業鏈情況

精密沖壓特殊鋼行業上下游產業鏈分析

?

?

精密沖壓特殊鋼材料行業的產業鏈從上游特殊鋼卷材坯料的冶煉和熱軋開始,再到公司所在的精密冷軋與熱處理環節,最后延伸到下游流通和應用環節。上游鋼鐵企業生產的鋼材體量均較大,特殊鋼類產品通常僅完成冶煉、熱軋或初步冷軋工藝,其產品具備一定通用性,能夠進行標準化和規模化生產;但精密零部件制造企業對鋼材性能要求較高,零部件精沖用材料如果尺寸和力學性能不穩定,精沖時會增加模具損耗,降低精沖效率,增加廢品率。此外,下游零部件精沖企業對材料需求往往具有小批量、個性化特征,與大型鋼廠規模化生產存在矛盾。因此,需要專業精密冷軋與熱處理企業為下游應用企業提供專業化服務。

中金企信國際咨詢公布《2021-2027年特殊鋼行業全產業結構深度分析及投資戰略可行性評估預測報告》

(1)上游特殊鋼冶煉及熱軋環節:上游特殊鋼冶煉及熱軋環節的參與者主要為大型煉鋼企業,包括寶鋼股份、首鋼股份、新余鋼鐵、南鋼股份等。上述企業根據生產需求,將原材料鐵礦石、廢鋼、鋼水、鋼坯等通過高爐冶煉(或電爐冶煉)、精煉、軋制等工序,生產出各類特殊鋼卷材坯料產品。

隨著高端工業的發展,下游客戶對所需要的金屬或合金質量、性能、可靠性、穩定性等的要求越來越高,使得特鋼正朝著產品高端化、裝備大型化、尺寸控制高精度化、流程延長化等方面發展。特別是對于高端汽車制造等領域所需的特殊鋼,還需要進行冷軋、熱處理等工藝,以生產出符合相關行業應用需求的特殊鋼產品。

(2)精密沖壓特殊鋼材料行業:精密沖壓特殊鋼材料通常指經過精密冷軋及熱處理等工藝生產,用于零部件精沖加工的特殊鋼材料,包括結構鋼以及彈簧鋼、軸承鋼、工具鋼等特殊用途鋼。本行業主要以熱軋特殊鋼坯料為原材料,通過精密冷軋和熱處理(球化退火、再結晶退火、去應力退火等)工藝實現特定厚薄精度、表面質量以及性能參數要求,最后經平整、縱剪等工序滿足客戶所需的規格尺寸,其中精密冷軋和熱處理為本行業核心工藝。

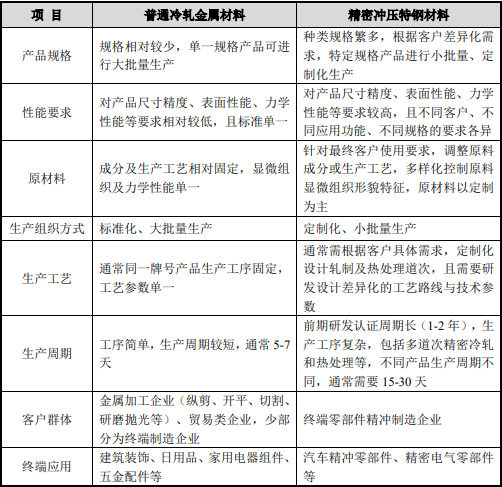

由于在常溫下軋制,特殊鋼材料具備表面質量好、尺寸精度高的特點,再加之通過熱處理工藝,其機械性能和工藝性能都相對于上游僅完成冶煉、熱軋或基礎冷軋工藝的特殊鋼有較大提升。與普通冷軋金屬材料相比,精密沖壓特殊鋼材料具有定制化特征,對材料性能、尺寸精度、表面質量以及加工工藝等要求更高,具體對比情況如下:

?

?

(3)下游應用:精密沖壓特殊鋼材料的下游應用主要為零部件精沖加工,其應用行業廣泛,在汽車零部件、電氣產品、儀器儀表、軌道交通、航空航天、工程機械、化工、刀具等行業均有所應用。精密沖壓特殊鋼材料下游重點行業應用需求情況如下:

下游行業 | 精沖特殊鋼材料應用 |

汽車零部件 | 變速箱、發動機、座椅、離合器、汽車安全帶、軸承、法蘭 盤、凸輪盤、各種撥叉、鎖扣板、棘輪、剎車蹄片、棘爪齒 板等 |

電氣產品 | 發電機轉子、電器開關、閥板、變壓器殼體、風電蝶形彈簧、 電動工具、開關機構、限位塊等 |

軌道交通 | 傳動齒輪、空調閥片、減震彈簧、座椅、排氣法蘭等 |

通用機械 | 紡織機械、磨床、鋸床、鏈輪傳動、閥板、冷卻系統等 |

精密儀器 | 指針、齒輪傳動機構、彈簧、發條等 |

航空航天 | 精密齒輪、電器元件、液壓作動裝置、發射系統等 |

精密沖壓特殊鋼材料出廠后通常以一定規格的卷材形式存在,而下游不同行業的生產制造企業往往針對自身產品性能會對材料進行進一步的沖壓加工等,形成精密零部件。

4、行業特點:

(1)精密沖壓特殊鋼材料以需求驅動的定制化屬性:精密沖壓特殊鋼材料隸屬于特殊鋼范疇,但成分復雜多變、加工工藝技術要求高。特殊鋼材牌號眾多,規格繁雜,目前世界上有數千個特殊鋼牌號及上萬種品種規格。同時,特殊鋼下游應用領域廣泛,特定應用領域的不同部件對特殊鋼均有特定要求。以發行人主要面向的汽車零部件行業為例,下游應用的零部件廠根據其產品設計需求對特殊鋼提出個性化需求,對特種鋼材的制造工藝技術有較高要求。同時,部分客戶訂單具有小批量、多品種、非標化特征,行業內企業必須具備較強的定制化研發及生產加工能力。

(2)具備較高生產工藝技術難度,需要多道次精密冷軋和熱處理:精密沖壓特殊鋼材料生產工序包括坯料選擇、酸洗、縱剪、多道次軋制、熱處理(包括球化退火、再結晶退火、去應力退火等方式)、成品微變形精整、性能檢測、平整、剪切、縱剪、包裝、入庫等工序,任何一個工序出現問題都會嚴重影響最終成品的質量。

冷軋工藝是在再結晶溫度下進行加工硬化的軋制,最終便會獲得尺寸非常精準、板材形狀優良、表面光滑、性能高的產品;熱處理是為了確保產品符合特定力學性能及顯微組織要求;冷軋和熱處理是精密沖壓特殊鋼材料的核心工藝環節。平整則是一種小壓下的二次冷軋,改善板材的平整度、光潔度等。

行業內企業通過自身研發創新及工藝積累,從而控制成品精沖特殊鋼材料的顯微組織、力學性能、尺寸公差、表面特征、成材率、產品穩定性等性能。

(3)生產組織復雜:精密沖壓特殊鋼材料以高精度、高品質、多品種、多規格、小批量為特點,生產組織復雜。由于不同規格品種或性能要求的材料,其生產工藝路線設計不同,且單批次訂單數量較小,因此對精密沖壓特殊鋼生產組織與管理提出較高要求。

(4)質量要求嚴格:隨著下游應用領域的產業升級,下游客戶對特殊鋼材料質量提出越來越高的要求,不僅要求厚度公差進一步減小,同時還要求特殊鋼材料的力學性能、材料強度、尺寸精度、平整度及表面質量更加優化。因此,對冷軋及熱處理生產流程的全面質量控制要求越來越嚴格。

(5)主要由專業加工企業負責生產:目前精密沖壓特殊鋼材料基本上采用大型鋼鐵企業熱軋特鋼坯料+專業材料企業冷軋與熱處理的模式進行生產,大型鋼鐵企業以提供精沖鋼熱軋原料卷為主,很少提供精密特殊鋼產品。主要是因為精密沖壓特殊鋼大多屬于中高碳鋼,生產加工專業性強,工序復雜(需要多道次冷軋和熱處理),品種多、規格多、批量小,生產組織困難,大型鋼鐵企業生產成本不具備優勢,因此主要由專業材料企業進行精密冷軋及熱處理生產加工。

(6)高端產品依賴進口,行業處于進口替代階段:雖然我國目前部分特殊鋼產品規模上已經躋身前列,但下游汽車行業、重裝備行業、高端航天航空、軌道交通等所需的高端特殊鋼產品大多依賴進口,其中船舶海工用特鋼進口依賴度達到60%、航空航天高溫合金進口依賴度達到50%,特鋼高端產品空白化制約了諸如航空航天等我國戰略產業的發展。目前,在汽車制造等涉及精沖特殊鋼的領域,國內企業正逐步實現進口替代,通過精密冷軋及熱處理工藝的積累,與下游汽車零部件國際廠商密切合作。

5、行業進入壁壘:

(1)技術壁壘:精密沖壓特殊鋼材料的加工生產是一項高技術含量的系統工程,涉及的技術環節多,技術工藝復雜,涉及坯料選擇、酸洗、冷軋、熱處理等多道工序,其中冷軋技術與熱處理技術具備較高技術難度,由于精密沖壓特殊鋼大多屬于中高碳鋼,生產時變形抗力大,因此需要多道次冷軋和熱處理(球化退火等)。冷軋后的球化退火效果很重要,一般會要求最終產品的球化率>90%,甚至>95%。

隨著整車廠商及其零部件供應商采購全球化方向發展,其與精密沖壓特殊鋼企業在技術合作和產品聯合開發方面的深度和廣度越發緊密,同時也對產品性能、精度、穩定性、外觀等方面也提出了更高的要求。技術實力、產品質量、供貨穩定和成本控制是其選擇供應商的重要標準,沒有深厚的技術研發水平積累,一般精沖特殊鋼生產企業的產品很難達到客戶要求,從而對新進入本行業的企業形成了較高的技術壁壘。

(2)客戶認證壁壘:汽車行業使用精沖零部件主要集中在變速箱、座椅系統和安全系統等與汽車安全性能緊密相關的部件,配套生產汽車精密零部件的企業獲得客戶的認可需要一個長期積累的過程。汽車零部件企業均需要對材料企業進行認證,但汽車行業對產品替代比較謹慎,認證周期和認證成本較高,認證完成后也需要在新產品上進行批量的替代,很少在現有產品上進行直接替代。

全球各大整車制造商或汽車零部件供應商對材料供應商的研發實力、技術水平、社會責任、人員素質、財務管理、環境保護、供貨經驗、裝備條件、流程管理和品質管控等提出了較高要求,在選擇上游零部件配套供應商的過程中,擁有一整套嚴格的質量管理體系認證標準。通常情況下,汽車零部件供應商通過國際組織、國家和地區汽車協會組織建立的零部件質量管理體系認證(如IATF16949:2016)審核后方可成為整車廠或者汽車零部件供應商的候選供應商;整車廠或汽車零部件供應商按照各自建立的供應商選擇標準,對候選供應商的生產管理、技術水平、質量管理等多方面進行現場綜合評審。此過程一般需要經歷1-2年的認證考察時間,前期認證成本較高。而一旦成為合格供應商以后,整車廠或汽車零部件供應商通常不會輕易變換其配套零部件供應商,供貨關系相對穩定。較高的客戶準入門檻以及較長的認證周期對新進入本行業的企業形成了較高的客戶認證壁壘。

(3)資金壁壘:精密沖壓特殊鋼材料行業屬于資金密集型行業,生產線建設和生產運營均需要較多的資金投入。汽車制造企業及其零部件供應商對其合格精沖特殊鋼供應商的生產規模、產品質量穩定性和供貨及時性等方面均有較高的要求。為實現定制化生產,并滿足客戶的要求,精沖特殊鋼企業需要投入大量資金建設廠房、購買高端設備。同時,原材料采購、機輔料采購、生產經營周轉等需要占用企業大量的流動資金。新進入本行業的企業需要較大資金投入,資金門檻成為進入本行業的壁壘。

(4)管理壁壘:當前汽車零部件下游市場需求更加趨向于小批量、多批次,推動精密沖壓材料供應商在原材料采購、生產運營、銷售等管理環節逐步采用精益化管理模式以應對存貨及經營風險。只有具備良好的系統化管理能力,精密沖壓特鋼材料供應商才能夠保證產品質量的穩定性和供貨的持續性。突出的管理水平源自于高效的管理團隊和持續不斷的管理技術革新,行業新進入者通常情況下難以在短時間內建立起高效的管理團隊和有序的管理機制,從而形成一定的行業進入壁壘。

6、行業周期性、區域性、季節性特征:

(1)行業周期性特征:精密沖壓特殊鋼材料目前主要應用于汽車零部件,其生產和銷售與汽車行業景氣程度息息相關,而汽車行業與宏觀經濟具有較高的相關性。當國內宏觀經濟處于上升階段時,汽車市場發展迅速,汽車消費活躍;反之當宏觀經濟處于下行階段時,汽車市場發展放緩,汽車消費收緊。上述變化均會傳導至上游精密沖壓特殊鋼材料行業,因此,目前精密沖壓特殊鋼材料行業與國民經濟的發展周期基本保持一致。但隨著先進制造業的進一步發展,精密沖壓特殊鋼材料的應用范圍將不斷擴大,周期性特征可能存在調整。

(2)行業區域性特征:精密沖壓特殊鋼材料主要面向汽車零部件市場。我國乃至全球的汽車工業發展均呈現出集中化、規模化的行業發展趨勢,因此決定了汽車零部件、汽車整車廠結構較為集中。基于上述原因,國內精沖材料企業為降低運輸成本、縮短供貨周期、提高協同生產效率,往往選擇在整車廠商臨近區域設立生產基地,逐步形成以東北地區、長三角、京津冀環渤海、華南地區、中部地區和西南地區等六大汽車產業基地為輻射中心的行業區域性分布特征。

(3)行業季節性特征:精密沖壓特殊鋼材料行業整體季節性特征不明顯。精密沖壓特殊鋼材料的生產和銷售受下游整車行業生產及銷售情況影響而有所

7、產業發展前景:我國特殊鋼產量占比較發達國家差距大,未來擴張空間廣闊。根據中國鋼鐵年會數據,十年前瑞典特鋼占比已達70%以上,德國為30%以上,日本、意大利則均在20%以上。我國特鋼占比較低,Wind數據顯示,2003年至2019年間我國重點優特鋼企業鋼材年產量占粗鋼產量均不到15%。若按日本2018年24.5%的特鋼占比,我國2019年特鋼產量應有24,410萬噸,而實際產量僅為12,856萬噸,存在11,553萬噸的產量差。由此可見,我國特殊鋼產量占比存在較大的提升空間,行業市場空間廣闊。

特鋼行業產品分化及專業化趨勢明顯。從全球范圍來看,日本特殊鋼品種相對較為齊全,總體質量水平較高;歐美國家特殊鋼產品專業化程度很高,如瑞典的軸承鋼、工模具鋼,法國的不銹鋼和精密合金,奧地利的工模具鋼,美國和英國的高溫合金等。

我國特鋼產品結構分化明顯,整體呈現正三角型,表現為中低端產品占比較多,而行業附加值高的高端產品比較短缺。高端特殊鋼的大量進口和低端特殊鋼的供大于求使得我國特殊鋼行業整體發展水平與國外仍存在較大差距。高端特鋼材料仍是我國特鋼行業未來重要發展方向,通過產線專業化分工和資源優化配置,擺脫多品種、小批量、低效率、無效益的局面。因此,我國特殊鋼產品的發展方向是高質量(高潔凈度、高均勻性、精細組織、高表面質量、高尺寸精度),高性能(生產及加工過程的安全性和適應性,應用環境下的高可靠性)和品種多樣性,適應不同應用環境的基礎材料需要。

8、新經濟轉型下特殊鋼需求增長空間廣闊:新舊經濟動能轉換之際,政策支持特鋼行業發展。2016年3月5日,十二屆全國人大四次會議的《政府工作報告》中,“新經濟”概念首次被寫入,即新模式代替舊模式,新業態代替舊業態,新技術代替舊技術,新材料新能源代替舊材料舊能源,實現產業升級,實現數量增長型向質量增長型、外延增長型向內涵增長型、勞動密集型向知識密集型經濟增長方式轉變。

當前特鋼材料行業即是鋼鐵行業新經濟轉型的一個方向,由普鋼行業“數量增長型”發展模式向特鋼行業“質量增長型”發展模式轉變為大勢所趨。2015年以來,國家出臺了一系列支持產業發展的政策,助力行業高質量發展。