2021年高分子材料催化劑行業市場發展格局研究預測及市場容量分析預測

?

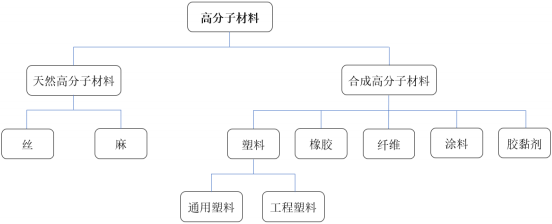

1、高分子材料概述:高分子材料又稱聚合物材料,因其分子量顯著高于常規材料而得名,主要包括絲、麻等天然高分子材料和合成高分子材料,其中合成高分子材料可劃分為塑料、橡膠、纖維、膠黏劑及涂料五大基礎類材料,以及其他高分子復合材料。

?

?

隨著材料科技的發展,新材料、新性能、新應用的產業格局不斷深化,高分子材料已逐步滲透于現代工業體系建設,成為最常用的基礎材料之一。其中,塑料材料由于其原料豐富,價格低廉,容易加工成型,綜合性能優良,成為應用最為廣泛的高分子材料之一,其生產能力和需求標志著一個國家的石化工業水平。塑料材料可分為通用塑料和工程塑料,通用塑料指聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)等;工程塑料指尼龍(PA)、聚碳酸酯(PC)、聚甲醛(POM)等。通用塑料中聚乙烯和聚丙烯等烯烴聚合物可歸類為聚烯烴,是社會生活中產量最大、應用最多的高分子材料。聚烯烴材料由于其可塑性強,配合適當的催化劑和化學助劑進行加工改進后,可具備高透明性、高剛性、高韌性、高穩定性、高耐熱性、強抗沖擊性等優越特性,完美適配不同領域對材料的差異化性能需求。

中金企信國際咨詢公布的《2021-2027年中國高分子材料催化劑市場競爭策略及投資可行性研究報告》

2、高分子材料催化劑概述:催化劑是指在化學反應里能改變反應物化學反應速率而不改變化學平衡、且本身的質量和化學性質在化學反應前后都不發生改變的物質。在工業生產中,催化劑發揮著非常重要的作用,新型高效的催化劑可以縮短化學反應時間,提高生產效率,提升產品轉化率,降低能源消耗。

由于催化劑具有添加量少但附加值高的特點,在工業領域應用非常廣泛。絕大部分工業過程都需要使用催化劑,比如合成氨生產采用鐵催化劑、硫酸生產采用釩催化劑、乙烯聚合、丁二烯制橡膠生產均會采用不同的催化劑等,催化劑已成為工業生產必不可少的化學原料。

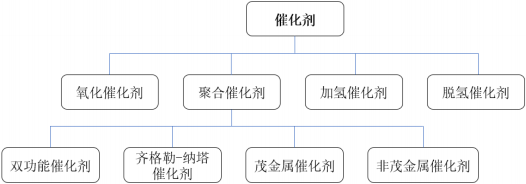

高分子材料催化劑是指在制備高分子材料如聚乙烯、聚丙烯的過程中添加的必備成分,尤其是在石油化工行業,催化劑種類多樣,根據其性能特點可分為聚合催化劑、氧化催化劑、加氫催化劑、脫氫催化劑等。在烯烴聚合過程中,聚合催化劑發揮著不可替代的作用,如不使用催化劑,則無法實現工業化生產。因此催化劑是烯烴聚合技術的核心,聚烯烴樹脂性能的改進與聚烯烴催化劑的開發也有著極為密切的關系。

常見的聚烯烴催化劑主要有齊格勒-納塔催化劑、茂金屬催化劑、非茂金屬催化劑、雙功能催化劑等聚烯烴復合催化劑。

?

?

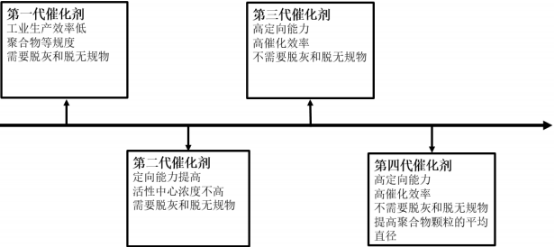

齊格勒-納塔催化劑:指化學鍵結合在含鎂載體上的過渡金屬化合物,主要是鈦基催化劑。因其催化效率高,生產的聚合物綜合性能好,成本低,是目前使用最為廣泛的聚烯烴催化劑。自十九世紀五十年代問世以來,經歷了從第一代到第四代的發展,催化效率呈數量級提高,推動了聚烯烴工業生產規模的擴大和產品的性能提升。齊格勒-納塔催化劑的發展歷程如下:

?

?

茂金屬催化劑:指由茂金屬化合物和助催化劑組成的體系,茂金屬化合物指由過渡金屬元素(如鋯、鉿和稀土元素)和至少1個環戊二烯或其衍生物作為配體組成的茂金屬配合物。因其具備單一的活性中心,所得聚合物立構規整、分散性低;具有較高的催化活性。不同結構的茂金屬催化劑催化烯烴聚合時,可得到各種立構規整的聚合物;同時由于其分子量分布窄,可以準確地控制聚合物性能,使其滿足更多用途要求。

非茂金屬催化劑:指不含有環戊二烯基團,配位原子為氧、氮、硫和碳,金屬中心包括所有過渡金屬元素和部分主旋金屬元素的有機金屬配合物。非茂金屬催化劑對基團容忍性好,良好的基團容忍性使催化劑可在水溶液中進行烯烴聚合;可催化含有極性取代基的烯烴單體聚合,可制備功能性高分子材料;其配體合成路線簡單,收率高、成本低。

雙功能催化劑:指具有兩類活性中心的復合催化劑,在聚合過程中一種活性中心首先使乙烯發生二聚或三聚,另外一種活性中心使這些低聚物再與乙烯共聚生成聚乙烯。雙功能的兩種活性中心可在溶液或載體上均勻分散,在活性位上增長的聚合物相距很近,由于聚合溫度低于聚烯烴的熔點,聚乙烯在鏈增長的過程中相互纏繞、結晶,實現了樹脂的超粒子級混合,產品具有優良的品質。

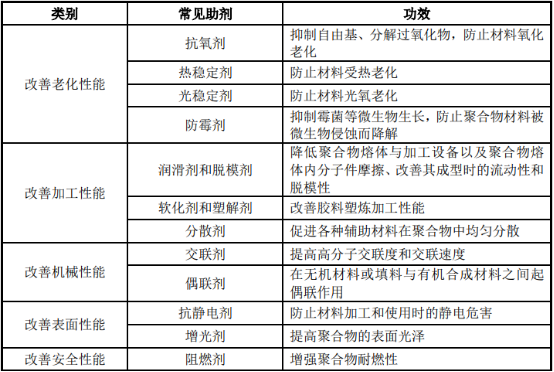

3、高分子材料助劑概述:高分子材料化學助劑又稱添加劑,指為改善高分子材料加工性能、改進物理機械性能、增強功能或賦予高分子材料某種特有的應用性能而加入目標材料高分子體系中的各種輔助物質,具有添加量少但功效顯著的特征。按照實現的功能不同,高分子材料助劑可分為改善加工性能類、改善老化性能類、改善表面性能類和改善機械性能類等。不同類別常見助劑功效如下所示:

?

?

大多數有機化學材料均易發生氧化反應,高分子材料也不例外。高分子材料的氧化過程是一系列的自由基鏈式反應,在熱、光和氧的作用下,高分子化學鍵發生斷裂,生成活潑的自由基和氫過氧化物。氫過氧化物發生分解反應,生成烴氧自由基和羥基自由基。這些自由基可以在聚合物內部引發鏈式反應,導致高分子材料的結構和性質發生根本變化。氧化后物質會失去原有的屬性,表面會呈現出粘性變化、色澤變化、脆化和龜裂等,物質表現和機械性能均會發生改變,影響高分子材料制品的正常使用,甚至失去使用價值。

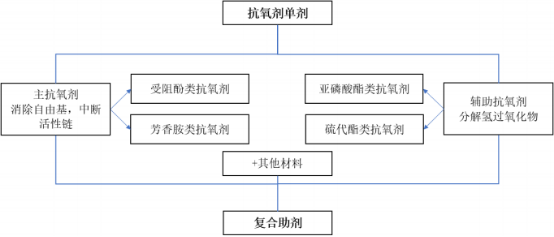

為了解決高分子材料氧化問題,抗氧劑應運而生。抗氧劑是指可延緩或抑制材料在聚合、儲存、運輸、加工、使用過程中受大氣中氧或臭氧作用而降解的過程,從而阻止材料老化并延長使用壽命的化學物質。抗氧劑種類眾多,根據作用機理的不同可分為主抗氧劑和輔助抗氧劑。主抗劑能破壞高分子老化過程中自由基自氧化產生的鏈式反應,主要包括受阻酚類和芳香胺類。其中受阻酚類抗氧劑為具有空間受阻結構的酚類化合物,通過質子給與作用破壞自由基自氧化鏈反應,效果顯著且不會污染制品,是最有效的抗氧劑之一,運用領域十分廣泛;芳香胺類抗氧劑又稱橡膠防老劑,屬于污染性抗氧劑,極易導致制品變色,產生色污,一般僅用于橡膠制品。

輔助抗氧劑能分解氧化反應中的氫過氧化物,主要包括含磷和含硫的有機化合物。含磷抗氧劑主要為亞磷酸脂類,由于其與聚烯烴的相容性和耐熱性較好,廣泛運用;含硫抗氧劑主要為硫代脂類,由于其分子量較小,在使用過程中易揮發,使制品著色,因此逐漸被亞磷酸脂類抗氧劑取代。不同類型抗氧劑之間存在協同作用,使用復配機理綜合使用能達到更好的效果。如受阻酚類抗氧劑和亞磷酸脂類抗氧劑結合使用,主抗氧劑能捕獲自由基,但同時會生成部分氫過氧化物,存在潛在熱氧化的風險;輔助抗氧劑能分解氫過氧化物,同時還能還原被氧化的酚類抗氧劑;同時添加其他材料,如成核劑、水滑石、硬脂酸鈣等,形成完整的復配方案,配合使用能達到相輔相成的效果,因此復配方案會逐漸成為行業未來研究方向和發展趨勢。

?

?

4、行業發展趨勢:

(1)行業發展現狀:高分子材料催化劑和化學助劑行業的發展與下游高分子材料行業的發展密切相關,不同化學反應過程和條件需要不同催化劑協助完成,不同材料根據其性能表達的要求需要不同的助劑配合使用。隨著我國經濟發展水平的提高和產業結構的升級,一方面高分子材料需求不斷增加,生產規模逐漸擴大,帶動了催化劑和化學助劑的產業發展;另一方面,新型、復合高分子材料的出現推動了新應用領域的拓展,催生了對相應化學助劑多樣化和差異化的需求。

①高分子材料規模增長:高分子材料使用量大,應用面廣,隨著經濟發展和市場規模擴大呈現出穩步增長。跟據國家統計局的統計數據,2019年我國初級形態塑料、化學纖維、合成橡膠、涂料產量分別達到9,674萬噸、5,953萬噸、734萬噸和2,423萬噸,2014年至2019期間我國初級形態塑料、化學纖維、合成橡膠、涂料產量年復合增長率分別為6.20%、5.95%、6.28%和8.01%,超額完成“十三五計劃”設定的增長目標。

中金企信國際咨詢公布的《2021-2027年中國及全球高分子材料行業市場發展戰略分析及投資前景專項預測報告》

②聚烯烴國產化加速:聚烯烴作為我國經濟和生產生活的重要原料之一,因價格低、性能優的特點而被廣泛地應用于工業、農業、包裝及日常工業中,在塑料工業中占有據舉足輕重的地位。由于國內聚烯烴行業起步較晚,聚烯烴產品以中低端通用料為主,高端聚烯烴產品嚴重依賴于進口,造成供需不匹配的局面。但近年來隨著烯烴產業技術創新轉型升級,國產化替代進程加速,國內聚烯烴產能逐步擴大回升。截至2019年底,國內聚乙烯產量約為1,765萬噸、表觀消費量約為3,403萬噸,2014年至2019年間平均復合增長率分別為11.55%和12.27%。2019年進口依賴度約為49%,依賴程度逐年提升;國內聚丙烯產量約為2,249萬噸、表觀消費量約為2,663萬噸,2014年至2019年間平均復合增長率達到10.36%和9.08%。2019年進口依賴度約為13%,自給能力不斷攀升。隨著聚烯烴在3D打印、薄膜材料等新技術新產品中的開發應用,聚烯烴產品產量和消費量不斷提升;同時,國內烯烴技術趨近成熟,自給率也將穩步升高,未來市場空間充足。

中金企信國際咨詢公布的《2021-2027年中國聚烯烴市場競爭格局分析及投資戰略研究可行性報告》

③新型高分子材料應用拓展:隨著我國化學工業化水平的快速提高,新型高分子化學物質不斷被挖掘和創造。根據國家統計局數據,2017年至2019年間有機高分子化合物專利申請授權量分別為10,621項、11,287項、10,148項。新型、復合有機高分子化合物的不斷出現大大推動了高分子新材料的制備以及新應用領域的拓展,高分子材料制備工藝越復雜、要求實現的性能越優越,其所需使用的催化劑和化學助劑的種類就越繁雜。因此,作為制備過程和性能表達的關鍵成分,高分子材料催化劑和化學助劑的需求不斷升級,同時呈現多樣化和差異化的趨勢。

由于催化劑和化學助劑需求量與所應用的材料行業規模呈明顯正相關,在高分子材料產業規模的快速增長、聚烯烴國產化進程加速和新型高分子材料應用拓展的背景下,高分子材料催化劑和化學助劑行業將迎來廣闊的發展空間。

(2)行業發展趨勢:高分子材料催化劑和助劑的發展以下游高分子材料的需求展開,行業未來的發展趨勢主要圍繞五個方面展開:定制化、多樣化、高效化、復合化和環保化。

1)定制化:隨著化工技術和研發能力的提升,新型、復合高分子材料的層出不窮,對配套使用的催化劑和化學助劑需求也各有差異。為匹配新材料的制備工藝、復雜性、新穎性和性能綜合性等特點,催化劑和化學助劑個性化定制成為主流;同時,高分子材料制造商出于差異化產品競爭需求,逐步構建具備自身特色的個性化產品線,對化學助劑也提出了差異化的需求。助劑行業廠商需要在單劑產品標準化生產的基礎上,精準把控和滿足客戶的個性化需求。基于客戶需求從一系列化學助劑中自由組合復配出各種不同方案,為客戶量身打造復合助劑,解決各類高分子的特殊性能和工藝需求。

2)多樣化:高分子材料廣泛應用于航空航天、汽車、電子、建筑、輕工等國民經濟重要領域,隨著應用領域的拓展,不同應用場景下對材料本身的性能提出了多元化的要求,使得高分子材料制造商在產品制備工藝和性能改進上不斷創新。未來催化劑和化學助劑產品的發展需要滿足不同廠商制備工藝和不同情景的材料性能需求。同時,隨著化學助劑自身技術革新,其發揮主要作用的官能團結構不斷完善和改進,助劑發揮作用的途徑變得豐富,由此可衍生出新的助劑品種,打造多樣化的產品體系。

3)高效化:高分子材料制造商出于對生產效率和成本管理等因素的考慮,對催化劑的反應速率要求趨高,對化學助劑的反應效果要求趨嚴。部分催化效率較低的傳統催化劑產品會逐漸被高效能催化劑所替代,同時,助劑產品由于分子量較低,存在易揮發、易遷移等缺點,因而產品性能較低。為滿足下游廠商的要求,助劑產品也需朝著高分子量化的方向發展,進一步提升助劑產品的穩定性和效率。

4)復合化:不同類型抗氧劑之間存在協同作用,使用復配機理綜合使用能達到更好的效果。助劑廠商需建立在不同組分助劑之間的協同機理研究上,開發不同的復配方案,從幾種助劑的簡單混合到多種組分助劑的協同使用,充分利用其協同作用實現更高效的性能表達,從而實現質量和經濟的雙重效益。

5)環保化:伴隨經濟粗放式快速發展,我國生態環境正面臨嚴峻挑戰,化工產品環保化會成為未來發展主流趨勢之一。精細化工企業一方面可通過優化生產工序和改進生產技術實現節能減排;另一方面可通過采用無污染的替代性原材料進行加工生產。