2021年精密沖壓特殊鋼材料行業(yè)市場細分需求前景預測及未來市場發(fā)展趨勢研究

?

(1)精密沖壓特殊鋼材料行業(yè)現狀:精密沖壓特殊鋼材料是一項高技術含量的系統(tǒng)工程,盡管冷軋及熱處理技術在國內已經發(fā)展了十幾年時間,但冷軋及熱處理工藝仍有較大提升空間,國內企業(yè)在設備、模具、材料和潤滑技術等方面與德國、日本等發(fā)達國家還存有一定差距。

國內大型鋼鐵企業(yè)目前基本以提供熱軋?zhí)厥怃摓橹鳎苌僦苯犹峁├滠執(zhí)厥怃摦a品,主要原因系下游精沖零部件企業(yè)的需求定制化程度較高,種類較為復雜。另外,精密沖壓材料單次訂貨量較小,大型鋼鐵企業(yè)接單意愿不強烈。與C.D.Waelzholz(德國威爾斯)等國外企業(yè)相比,國產精密沖壓特殊鋼材的性能和尺寸公差等方面存在一定差距,在原料穩(wěn)定性、材料組織、夾雜物、球化率、表面外觀質量等還存在問題。如果冷軋?zhí)厥怃摮叽绾土W性能不穩(wěn)定,下游零部件廠商進行精沖時會增加模具損耗,降低精沖效率,增加廢品率,因此,下游精沖企業(yè)對精沖特殊鋼的尺寸公差和性能要求越來越高。厚度公差方面,目前國內僅通過熱軋的特殊鋼無法滿足客戶要求,只有經過精密冷軋和熱處理的特殊鋼產品可定制化地滿足客戶需求。

(2)未來需求增長:從發(fā)展來看,除汽車行業(yè)需求增長外,近年國內非汽車領域對精沖件的需求增長也很快。我國已經進入了精沖行業(yè)的快速發(fā)展期,越來越多的國內外企業(yè)已經意識到精沖材料本土化采購對于企業(yè)發(fā)展的重要性,合資精沖企業(yè)下一步也是計劃加大對國產精沖鋼的采購比例,因此國產精沖鋼的未來需求會不斷增長。

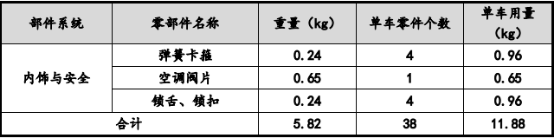

目前精沖特殊鋼主要應用領域為汽車零部件,而精沖零部件產品通常具有規(guī)格較小、質量較輕的特征。根據公司測算,下游客戶使用公司產品制造的主要汽車精沖零部件情況如下:?

?

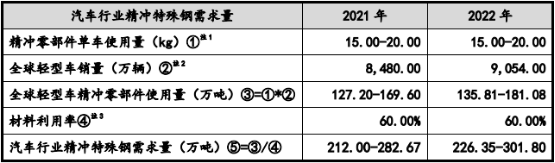

由上表可知,大多汽車精沖零部件單位重量不到0.5kg,單車精沖鋼用量相對較低。因此,相對于特殊鋼整體市場規(guī)模,我國精沖鋼需求量相對較小。根據測算,目前我國汽車單車精沖鋼用量為12-15kg,而發(fā)達國家汽車單車精沖鋼用量約為20-22kg1,未來隨著精沖技術的不斷成熟與發(fā)展,我國單車精沖鋼用量也將接近發(fā)達國家水平。基于近年來汽車行業(yè)回暖、汽車零部件全球化采購趨勢以及精沖技術應用領域的擴展,公司所處精密沖壓特殊鋼材料市場仍存在較大的增長空間。以全球汽車銷量市場預測數據以及行業(yè)專家測算的單車精沖零部件使用量為基礎進行測算,并考慮零部件沖壓過程中的損耗率情況,預計2022年汽車用精沖特殊鋼需求有望突破300萬噸:

?

?

①全球汽車行業(yè)景氣度回暖,汽車零部件需求持續(xù)拓展:汽車產業(yè)經過100多年的發(fā)展,已成為世界上規(guī)模最大和最重要的產業(yè)之一,是各主要工業(yè)國家國民經濟的支柱產業(yè),反映了一個國家的綜合國力和競爭力。自2010年以來,受益于世界經濟的復蘇以及中國、印度等國市場的快速拉動,全球汽車產銷量呈現穩(wěn)步增長的態(tài)勢。近兩年受全球整體經濟形勢影響,汽車產銷量增速出現回落。2019年全球汽車產銷量分別為9,178.7萬輛、9,135.8萬輛。

我國汽車產業(yè)起步于上世紀50年代,經過多年發(fā)展,已形成較為完整的產業(yè)體系。進入21世紀以來,在全球分工和汽車制造業(yè)產業(yè)轉移的歷史機遇下,我國汽車產業(yè)實現了跨越式發(fā)展,已成為全球汽車工業(yè)體系的重要組成部分。自2009年起我國已連續(xù)11年蟬聯全球汽車產銷量第一大國。近兩年來,由于國內經濟結構性調整,汽車產銷量增速整體放緩,汽車產銷量出現回落。2019年我國汽車產銷量分別為2,572萬輛和2,577萬輛。

綜合疫情影響及全球各大整車品牌的銷量計劃、新車計劃等數據做出的最新預測,預計2021年及2022年全球輕型車銷量分別為8,480萬輛及9,054萬輛,分別同比增長14.4%和6.8%,全球汽車行業(yè)正逐步回暖。未來隨著疫情形勢轉好,汽車行業(yè)景氣度的提升也將帶動汽車零部件需求增長。

②我國汽車人均保有量低,疊加消費刺激政策創(chuàng)造廣闊增長空間:2020年底,全國汽車保有量為2.81億臺,但我國人均汽車保有量仍與發(fā)達國家有較大差距,按照我國14億人口總量計算,人均汽車保有量僅為0.20輛,人均汽車保有量仍具備較大提升空間。根據全球統(tǒng)計數據顯示,2015年美國人均汽車保有量為2019年我國人均汽車保有量的4倍,日本為我國的3倍,未來受益于經濟發(fā)展與居民可支配收入的提升,我國人均汽車保有量與發(fā)達國家的差距有望進一步縮小。

2020年12月,我國汽車市場繼續(xù)復蘇回升,根據中國汽車工業(yè)協會最新發(fā)布的汽車產銷數據,2020年12月我國汽車產銷量分別完成284.0萬輛及283.1萬輛,同比分別增長5.7%和6.4%,我國汽車銷量連續(xù)9個月同比增長,消費需求穩(wěn)步擴大。

作為促進消費的手段之一,汽車消費已成為我國未來經濟增長的重要抓手。2021年1月,商務部等12部門針對釋放汽車消費潛力、改善汽車使用條件、優(yōu)化汽車管理和服務展開部署,要求進一步增加號牌指標投放,優(yōu)先滿足無車家庭需要,并開展新一輪汽車下鄉(xiāng)和以舊換新等政策。未來,隨著居民購買力的提升以及消費刺激政策的持續(xù)加碼,我國汽車市場作為全球最大的汽車消費市場仍將迎來廣闊的增長空間,且未來隨著我國汽車行業(yè)逐漸由高增長向高質量發(fā)展,汽車零部件的質量和精度要求將顯著提升,精沖零件的需求增長將帶動精密沖壓特殊鋼材料的市場容量穩(wěn)步提升。

③汽車零部件以外的精沖鋼應用領域不斷擴展:除汽車領域外,國內航空航天、電氣產品、精密儀器、軌道交通、化工、刀具等領域對精沖鋼材料需求亦呈增長趨勢。根據行業(yè)研究人員對精沖件下游用戶調研數據1,69%的企業(yè)反映汽車行業(yè)對精沖件的需求同比增長,而75%的企業(yè)反饋航空航天領域需求同比有所增加。

除用于汽車零部件精密沖壓外,公司生產的精沖鋼還用于刀具、工程機械等領域,公司產品憑借優(yōu)良的性能、穩(wěn)定的顯微組織、較高的尺寸精度等特點,目前已成功應用于刀具等切削工具的精密沖壓、工程機械精密零部件如機械設備凸輪、電子多臂連桿等沖壓生產。

刀具作為機械制造行業(yè)的基礎,在現代機械制造領域發(fā)揮著重要作用,刀具的質量決定著制造行業(yè)的產品質量與生產效率,而刀具的性能亦與材料質量密切相關。2016年以來,隨著我國制造業(yè)轉型升級,刀具市場也迎來持續(xù)增長,未來非標準化、個性化的高端刀具產品將成為市場主流,沖壓品質、性能材質更佳的特種精密沖壓鋼在切削行業(yè)的應用也將持續(xù)拓展。根據中國機床工業(yè)協會的數據,2019年我國切削工具行業(yè)規(guī)模約為393億元,較2016年增長22.05%。全球切削工具市場穩(wěn)定增長,全球切削工具消費量預計2022年將達到390億美元。我國工程機械行業(yè)自2017年進入新一輪上升周期,疊加國內基建投資增長、房地產行情回暖等因素,國內工程機械市場規(guī)模持續(xù)高速增長,傳統(tǒng)基礎設施與新型基礎設施投資將帶動未來工程機械行業(yè)新一輪的騰飛,精密沖壓特殊鋼在工程機械領域的需求也將隨之擴大。

未來隨著精沖技術的發(fā)展與成熟,精沖鋼應用領域也將不斷拓展,下游應用行業(yè)的增長為精沖鋼帶來持續(xù)穩(wěn)定的市場需求,未來精沖鋼將具備較大的市場空間與廣闊的市場前景。

中金企信國際咨詢公布的《2021-2027年中國精密沖壓特殊鋼材料市場研究及投資建議預測報告》

(3)精密沖壓特殊鋼材料行業(yè)未來發(fā)展趨勢:隨著汽車零部件、電子電氣、精密刀具、航空航天等下游應用領域對精密沖壓特殊鋼材料需求的不斷增長,未來精密沖壓特殊鋼材料發(fā)展趨勢主要如下:

①厚規(guī)格材料需求不斷增長:精沖工藝沖制中厚板、厚板零件,尤其是形狀復雜的片齒輪、凸輪、棘輪、剎車摩擦片等零件,不僅精度高、生產效率高、質量好,而且由于沖切面的冷作硬化效應,提高了零件的耐磨性與使用壽命,故未來厚規(guī)格、形態(tài)復雜的零部件生產工藝將不斷向精沖工藝發(fā)展,精密沖壓將越來越多地取代傳統(tǒng)切削加工方法。

隨著精沖設備的更新換代,模具技術水平的大幅提升,鍍層技術與油品技術的發(fā)展,之前傳統(tǒng)的鍛壓、機加工、澆鑄等加工方式,未來將可能通過厚規(guī)格材料的精沖工藝來實現,如汽車底盤上的安裝件、與發(fā)動機相連的各種法蘭件以及摩托車鏈輪的生產也將由傳統(tǒng)的機加工方式向精沖方式轉移,從而提升生產效率,有效節(jié)約生產成本。

②材料強度的持續(xù)提高推動應用領域范圍不斷擴大:汽車輕量化已成為汽車發(fā)展的風向標,而高強度、高精度的精沖件在汽車上的使用量將不斷增加,未來5~8年內,一些特殊處理的中高碳鋼、冷成形汽車高強鋼等會占主導地位。

國外先進企業(yè)已開發(fā)了若干適于精沖的高強度微合金鋼,強度在650~900MPa之間,這些材料具有優(yōu)良的精沖性能,精沖8mm厚度仍可獲得光滑無撕裂的剪切面,加工硬化效應使沖切表層硬度達40HRC,可以免除后續(xù)的淬火工序。新材料的出現突破了通常情況下材料強度超過650MPa以后難以精沖的界限,使高強度厚板零件實現精沖成為可能,從而擴大了精沖的使用范圍。

③對材料尺寸、性能和表面質量的要求不斷提高:目前沖制精密零件的設備主要有三種:(1)精沖機及精沖模具,這是目前效率最高最先進的產品手段;(2)大噸位高速沖床配合精密模具,普遍應用于僅對產品功能面有要求而對產品沖裁光亮帶要求不高的場合;(3)多臺沖床組合成連續(xù)生產線,通過機械手導軌等手段配以PLC自動控制系統(tǒng),也可以有效提升沖壓效率。上述沖壓生產模式對材料的要求非常苛刻,材料的厚度精度將影響成形的一致性、精密模具的沖次,良好的表面質量可以降低后續(xù)處理的成本,優(yōu)良的加工性能又是材料成形、模具壽命的基礎。因此高精度的尺寸、良好的表面質量、優(yōu)良的加工性能成為評判精沖材料優(yōu)劣的標準。未來精密沖壓特殊鋼材料必須與精沖設備、模具進行良好匹配,打破用模具去遷就材料的局面。