2021年特殊鋼行業上下游產業鏈市場發展格局研究預測及細分應用市場規模前景預測

?

1、特殊鋼行業基本情況介紹:鋼可以分為普通鋼和特殊鋼兩大類型,特殊鋼是與普鋼相對的概念,又稱為特種鋼或特鋼。特殊鋼產品專指由于成分、結構、生產工藝特殊而具有特殊物理、化學性能或者特殊用途的鋼鐵產品,種類豐富且具有不同特殊性能。與普鋼相比,特鋼生產工藝更復雜、技術水平要求更高、生產規模更為集約,下游應用主要集中于汽車、電力、石化、核電、環保、航空、船舶、鐵路、國防等行業的高端、特種裝備制造領域。

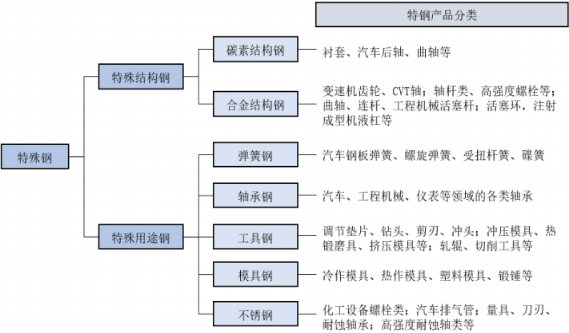

按用途劃分,特殊鋼可分為特殊結構鋼(優質碳素結構鋼和合金結構鋼)以及特殊用途鋼(齒輪鋼、軸承鋼、彈簧鋼、工具鋼、不銹鋼、高強度鋼和高溫合金)。

?

?

相對普通鋼材而言,特殊鋼材的應用量雖然不大,卻支撐了社會科技發展的重要基礎。不同材料之間的交叉與融合是新材料科學的發展趨勢,由于特鋼作為鋼鐵行業的高科技子行業而不斷與其他金屬或非金屬材料融合,特鋼的傳統鋼鐵屬性在減弱,而高科技的新材料屬性在日益增強。社會發展需要“高性能、低成本、高精度、易加工、綠色化”等高品質特征的特鋼產品。特鋼的生產和應用水平是衡量一個國家鋼鐵工業水平、工業化水平的重要標志之一。

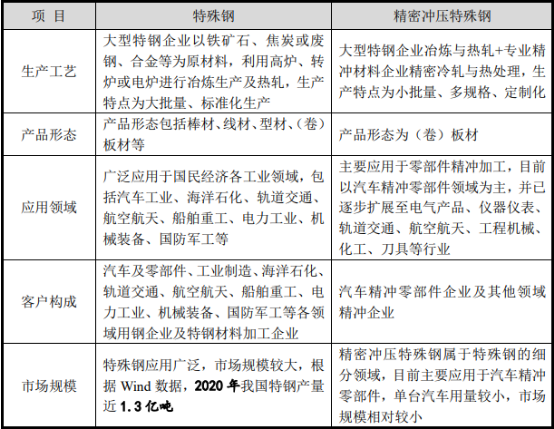

2、精密沖壓特殊鋼與特殊鋼行業的區別與聯系:精密沖壓特殊鋼屬于特殊鋼范疇,通常指經過精密冷軋及熱處理達到特定性能,用于零部件精密沖壓(簡稱精沖)的特殊鋼材料。精沖特殊鋼對材料的化學成分、力學性能、微觀組織、尺寸精度以及表面質量等均有特殊要求,如要求材料具有較高球化率,需通過特定的熱處理方法使材料內部組織呈現球狀滲碳結構,從而滿足下游精沖過程不產生撕裂帶、無毛刺等,保證零部件安全性能、質量、良率及穩定性。

精沖工藝通過一次成形就可以得到尺寸精度高、斷面質量好的機械零部件,與傳統鍛造、鑄造及機加工工藝相比,精沖技術具有生產效率高、成本低、能耗少的特點。鑒于精沖技術對特殊鋼材料的特定要求,區別于常見的特殊鋼分類,精密沖壓特殊鋼是按下游生產工藝進行區分和定義的特殊鋼種類,是隨著精沖工藝的不斷發展與普及而產生的特殊鋼種類。

中金企信國際咨詢公布的《2021-2027年中國特殊鋼市場發展分析及未來投資潛力可行性報告》

特殊鋼與精密沖壓特殊鋼的區別與聯系分析

?

?

(3)精密沖壓特殊鋼材料行業產業鏈分析:精密沖壓特殊鋼材料行業的產業鏈從上游特殊鋼卷材坯料的冶煉和熱軋開始,再到精密冷軋與熱處理環節,最后延伸到下游流通和應用環節。上游鋼鐵企業生產的鋼材體量均較大,特殊鋼類產品通常僅完成冶煉、熱軋或初步冷軋工藝,其產品具備一定通用性,能夠進行標準化和規模化生產;但精密零部件制造企業對鋼材性能要求較高,零部件精沖用材料如果尺寸和力學性能不穩定,精沖時會增加模具損耗,降低精沖效率,增加廢品率。此外,下游零部件精沖企業對材料需求往往具有小批量、個性化特征,與大型鋼廠規模化生產存在矛盾。因此,需要專業精密冷軋與熱處理企業為下游應用企業提供專業化服務。

(1)上游特殊鋼冶煉及熱軋環節:上游特殊鋼冶煉及熱軋環節的參與者主要為大型煉鋼企業,包括寶鋼股份、首鋼股份、新余鋼鐵、南鋼股份等。上述企業根據生產需求,將原材料鐵礦石、廢鋼、鋼水、鋼坯等通過高爐冶煉(或電爐冶煉)、精煉、軋制等工序,生產出各類特殊鋼卷材坯料產品。

隨著高端工業的發展,下游客戶對所需要的金屬或合金質量、性能、可靠性、穩定性等的要求越來越高,使得特鋼正朝著產品高端化、裝備大型化、尺寸控制高精度化、流程延長化等方面發展。特別是對于高端汽車制造等領域所需的特殊鋼,還需要進行冷軋、熱處理等工藝,以生產出符合相關行業應用需求的特殊鋼產品。

(2)精密沖壓特殊鋼材料行業:精密沖壓特殊鋼材料通常指經過精密冷軋及熱處理等工藝生產,用于零部件精沖加工的特殊鋼材料,包括結構鋼以及彈簧鋼、軸承鋼、工具鋼等特殊用途鋼。

精密沖壓特殊鋼行業主要以熱軋特殊鋼坯料為原材料,通過精密冷軋和熱處理(球化退火、再結晶退火、去應力退火等)工藝實現特定厚薄精度、表面質量以及性能參數要求,最后經平整、縱剪等工序滿足客戶所需的規格尺寸,其中精密冷軋和熱處理為本行業核心工藝。

由于在常溫下軋制,特殊鋼材料具備表面質量好、尺寸精度高的特點,再加之通過熱處理工藝,其機械性能和工藝性能都相對于上游僅完成冶煉、熱軋或基礎冷軋工藝的特殊鋼有較大提升。

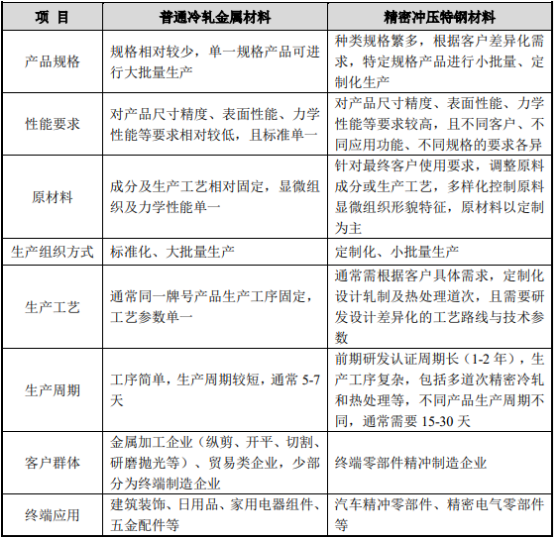

與普通冷軋金屬材料相比,精密沖壓特殊鋼材料具有定制化特征,對材料性能、尺寸精度、表面質量以及加工工藝等要求更高,具體對比情況如下:

?

?

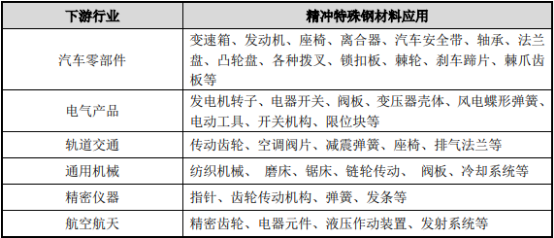

(3)下游應用:精密沖壓特殊鋼材料的下游應用主要為零部件精沖加工,其應用行業廣泛,在汽車零部件、電氣產品、儀器儀表、軌道交通、航空航天、工程機械、化工、刀具等行業均有所應用。精密沖壓特殊鋼材料下游重點行業應用需求情況如下:

?

?

精密沖壓特殊鋼材料出廠后通常以一定規格的卷材形式存在,而下游不同行業的生產制造企業往往針對自身產品性能會對材料進行進一步的沖壓加工等,成精密零部件。

4、行業特點:

(1)精密沖壓特殊鋼材料以需求驅動的定制化屬性:精密沖壓特殊鋼材料隸屬于特殊鋼范疇,但成分復雜多變、加工工藝技術要求高。特殊鋼材牌號眾多,規格繁雜,目前世界上有數千個特殊鋼牌號及上萬種品種規格。同時,特殊鋼下游應用領域廣泛,特定應用領域的不同部件對特殊鋼均有特定要求。以發行人主要面向的汽車零部件行業為例,下游應用的零部件廠商會根據其產品設計需求對特殊鋼提出個性化需求,對特種鋼材的制造工藝技術有較高要求。同時,部分客戶訂單具有小批量、多品種、非標化特征,行業內企業必須具備較強的定制化研發及生產加工能力。

(2)具備較高生產工藝技術難度,需要多道次精密冷軋和熱處理:精密沖壓特殊鋼材料生產工序包括坯料選擇、酸洗、縱剪、多道次軋制、熱處理(包括球化退火、再結晶退火、去應力退火等方式)、成品微變形精整、性能檢測、平整、剪切、縱剪、包裝、入庫等工序,任何一個工序出現問題都會嚴重影響最終成品的質量。

冷軋工藝是在再結晶溫度下進行加工硬化的軋制,最終便會獲得尺寸非常精準、板材形狀優良、表面光滑、性能高的產品;熱處理是為了確保產品符合特定力學性能及顯微組織要求;冷軋和熱處理是精密沖壓特殊鋼材料的核心工藝環節。平整則是一種小壓下的二次冷軋,改善板材的平整度、光潔度等。行業內企業通過自身研發創新及工藝積累,從而控制成品精沖特殊鋼材料的顯微組織、力學性能、尺寸公差、表面特征、成材率、產品穩定性等性能。

(3)生產組織復雜:精密沖壓特殊鋼材料以高精度、高品質、多品種、多規格、小批量為特點,生產組織復雜。由于不同規格品種或性能要求的材料,其生產工藝路線設計不同,且單批次訂單數量較小,因此對精密沖壓特殊鋼生產組織與管理提出較高要求。

(4)質量要求嚴格:隨著下游應用領域的產業升級,下游客戶對特殊鋼材料質量提出越來越高的要求,不僅要求厚度公差進一步減小,同時還要求特殊鋼材料的力學性能、材料強度、尺寸精度、平整度及表面質量更加優化。因此,對冷軋及熱處理生產流程的全面質量控制要求越來越嚴格。

(5)主要由專業加工企業負責生產:目前精密沖壓特殊鋼材料基本上采用大型鋼鐵企業熱軋特鋼坯料+專業材料企業冷軋與熱處理的模式進行生產,大型鋼鐵企業以提供精沖鋼熱軋原料主,很少提供精密特殊鋼產品。主要是因為精密沖壓特殊鋼大多屬于中高碳鋼,生產加工專業性強,工序復雜(需要多道次冷軋和熱處理),品種多、規格多、批量小,生產組織困難,大型鋼鐵企業生產成本不具備優勢,因此主要由專業材料企業進行精密冷軋及熱處理生產加工。

(6)高端產品依賴進口,行業處于進口替代階段:雖然我國目前部分特殊鋼產品規模上已經躋身前列,但下游汽車行業、重裝備行業、高端航天航空、軌道交通等所需的高端特殊鋼產品大多依賴進口,其中船舶海工用特鋼進口依賴度達到60%、航空航天高溫合金進口依賴度達到50%,特鋼高端產品空白化制約了諸如航空航天等我國戰略產業的發展。

目前,在汽車制造等涉及精沖特殊鋼的領域,國內企業正逐步實現進口替代,通過精密冷軋及熱處理工藝的積累,與下游汽車零部件國際廠商密切合作。

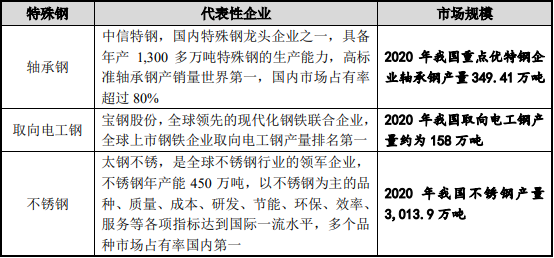

一方面,目前我國部分特殊鋼產品規模上已經躋身前列,國內大型特鋼集團在細分領域內占據優勢地位,具體如下:

?

?

數據統計:中金企信國際咨詢

另一方面,下游汽車行業、重裝備行業、高端航天航空、軌道交通等所需的高端特殊鋼產品大多依賴進口,其中船舶海工用特鋼進口依賴度達到60%、航空航天高溫合金進口依賴度達到50%,特鋼高端產品空白化制約了諸如航空航天等我國戰略產業的發展。

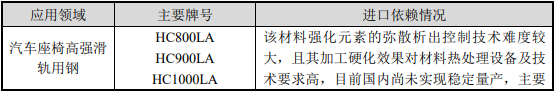

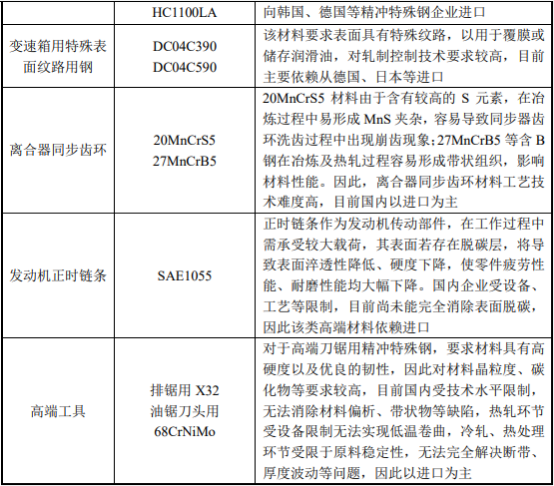

與進口材料相比,國產精沖特殊鋼在性能、表面質量、尺寸公差等方面仍存在一定差距。若精沖鋼材料尺寸和力學性能不穩定,精沖時會增加模具損耗,降低精沖效率與良率。對于部分高尺寸精度、高性能穩定性要求的產品,國外企業仍占據優勢地位。因此在汽車制造等涉及精沖特殊鋼的領域,我國目前仍有部分材料依賴進口,具體情況如下:

?

?

在汽車精沖特殊鋼領域,國內企業從座椅調角器、安全帶等輔助裝置用零件等技術、性能要求相對較低的產品領域實現突破并打開進口替代局面,如調角器用20MnB5、S28CB成功替代日本新日鋼鐵材料。憑借精密冷軋及熱處理工藝的日益積累,國內精沖特殊鋼材料企業進口替代范圍逐步拓展至汽車發動機系統、變速器與離合器系統等中高難度領域,如發動機飛輪盤與氣門搖臂材料、變速箱撥叉等。