2020-2026年氯化氫(HCl)市場投資前景預測及工藝技術

?

氯化氫(HCl)學名氫氯酸。是無色有刺激性氣味的氣體,空氣中常以鹽酸煙霧的形式存在。據中金企信國際咨詢公布的《2020-2026年中國氯化氫市場競爭策略及投資可行性研究報告》統計數據顯示:氯化氫的水溶液稱鹽酸,最高濃度可達43.4%;實驗室常用濃鹽酸的濃度為38%,相對密度1.19。含氯化氫20.24%的水溶液在110℃沸騰時組成不變,是共沸混合物。

分子式: | HCl | 摩爾體積: | 22.25L |

分子量: | 36.46 | 液體比重: | (10oC,水=1):0.88 |

臨界壓力: | 8.258?Mpa | 1L液體(10oC): | 540L氣體(標升) |

臨界溫度: | 51.4?oC | 1Kg液體(0oC): | 613L氣體(標升) |

臨界密度: | 0.424g/cm | 溶解潛熱: | 54.8Kj/Kg |

蒸發潛熱: | 443.38Kj/Kg | 常壓沸點: | -85?oC |

氣體黏度(20oC): | 1.56c/o?10-5Pa?s | 定壓比熱(15oC,0.1Mpa): | Cp=0.812Kj/Kg?K |

定容比熱(15oC,0.1Mpa): | Cv=0.576Kj/?Kg?K | 液體比重: | (0?oC,空氣=1):1.268 |

氣體密度: | (0oC?0.1Mpa?):1.639g/dm3?(21oC?0.1Mpa?):1.522?g/dm3 |

液態氯化氫的蒸氣壓:

溫度(oC): | -85.03 | -10 | 0 | 10 | 20 | 30 | 40 |

壓力(MPa): | 0.1 | 1.96 | 2.57 | 3.32 | 4.21 | 5.27 | 6.53 |

密度(g/cm3): | 1.191 | 0.962 | 0.924 | 0.881 | 0.831 | 0.772 | 0.697 |

氯化氫的物化特性:

①無色、有毒、刺激性、窒息性、不可燃氣體;

②強吸濕性,吸收空氣中的水分后,生成鹽酸,具有強腐蝕性;

③比空氣重,在濕空氣中生產酸霧,強烈發煙;

④以液化氣體形式儲存于鋼瓶中,壓力(3-6Mpa)恒定,其職與氣溫有關;

⑤氯化錫、三氯化磷、溴化磷等無機化合物可溶于氯化氫中;

⑥石蠟、乙醇、乙醚、乙醛、酮、酸、酯、亞硝基、氰基等有機化合物能很好的溶解于氯化氫中,并可發生附加反應或脫水反應;

⑦純液態氯化氫不與大多數金屬發生反應,但與堿金屬、鋁、錳、鐵、銅、錫、鉛、鋅等金屬發生反應,并在其表面產生一層氯化物保護膜,當有水存在時,與金屬發生反應,生成金屬氯化物,并產生氫氣。

(2)主要用途:目前,市場上化學級氯化氫產品主要用于醫藥中間體、農藥及精細化學品制造業。電子級(VLSI)氯化氫產品主要用于半導體器件生產中單晶體硅片的清洗、氣象拋光、外延基座腐蝕及硬質合金的制造。超純氯化氫產品,主要用作標準物質和科學研究。

(3)產品包裝:目前,國內大部分氯化氫產品采用HCL專用鋼瓶包裝,鋼瓶符合國際GB5099-1994或DOT3AA標準,瓶閥為316L不銹鋼隔膜式閥,接口為CGA330。

氯化氫主要生產技術路線:根據研究資料,目前氯化氫主要工藝路線有:

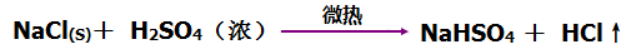

(1)實驗室制取氯化氫工藝:一般是用固體氯化鈉和濃硫酸起反應,不加熱或稍微加熱,分別生成硫酸氫鈉和氯化氫。

?

?

然后在500℃到600℃的條件下,繼續起反應而生成氯化氫和硫酸鈉。

?

?

總的化學方程式可以表示如下:

?

?

制備原理:高沸點(難揮發)酸制低沸點(易揮發)酸。

(2)工業制取氯化氫工藝:大規模的工業制造(氯堿工業)氯化氫方法是:通過電解食鹽水得到燒堿的同時,可得到氯氣和氫氣。經過水分離后的氯氣和氫氣,通入合成爐進行燃燒生成氯化氫氣體,經冷卻后用水吸收制得鹽酸成品,尾氣經吸收后排空。

?

?

工業合成氯化氫原材料要求:

原料氫氣 | 原料氯氣 |

溫度: | 40℃ | 溫度: | 50℃ |

H2: | 98%(VOL%) | Cl2: | 95%(VOL%) |

N2: | 2%(VOL%)(包括其他惰性氣體) | H2: | 0.4%(VOL%) |

H20: | 22.543%(Wt%) | 02: | 2.5%(VOL%) |

-- | -- | N2: | 2.1%(VOL%) (包括其他惰性氣體) |

-- | -- | H20: | 0.04%(Wt%) |

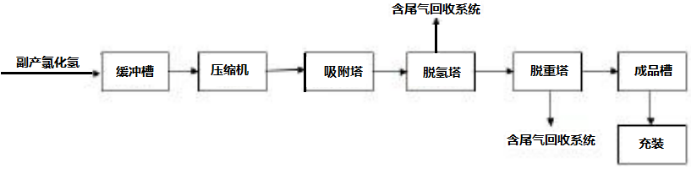

(3)副產物制取氯化氫/鹽酸工藝:目前,工業領域如鋼鐵、石化、氯堿工業、有機氯化學、化工行業、電鍍行業等領域的副產物都含有氯化氫。其中,國內成規模的有機氯化學品如異氰酸酯、甲烷氯化物、氯化石蠟、環氧氯丙烷和氯乙酸等產品副產氯化氫的量比較大(異氰酸酯副產的氯化氫占副產氯化氫總量的50%左右)。對于副產氯化氫氣體,工業上主要通過壓縮、吸附、精餾等工序制得高純氯化氫產品,用于平板顯示、光纖、集成電路等領域。

副產氯化氫生產高純氯化氫工藝流程圖

?

?

氯化氫技術路線對比:

(1)生產路線對比:目前,實驗室制取氯化氫工藝生產規模小,設備要求高,且氯化鈉與濃硫酸產生的混合物較為堅硬,制取過程不方便。工業生產路線雖然可以大規模生產氯化氫,但對合成爐的要求較高。一般國內采用鐵合成爐、“二合一”爐、“三合一”合成爐生產氯化氫。

(2)工業合成氯化氫(鹽酸)過程合成爐的確定:

①鐵合成爐制取氯化氫工藝的特點:鐵合成爐制取鹽酸的特點是本體不帶冷卻水套,氯、氫在鐵合成爐內反應生成氯化氫,氯化氫氣體直接和鐵合成爐的內壁接觸,造成對爐體氧化腐蝕較嚴重,導致鐵離子進入氯化氫氣體中,經吸收后制取的鹽酸中含鐵量偏高。顏色發黃,影響產品質量;鐵合成爐因材質問題,易造成合成爐燃燒嘴腐蝕,燃燒嘴更換頻繁;冷卻盤管利用空氣進行自然冷卻,冷卻盤管也易被腐蝕,容易形成三氯化鐵堵塞空氣冷卻盤管及石墨冷卻器入口,增加系統阻力,降低生產能力;由于反應過程放出大量的熱量,在空氣中自然冷卻,合成爐周圍的操作環境溫度高。

②“二合一”合成爐制取氯化氫工藝的特點:氯氣和氫氣由合成爐的下部送入,采用向上燃燒方式。從合成爐頂出的氯化氫氣體進入石墨冷卻槽進一步冷卻后,進入吸收塔吸收成合格鹽酸送入鹽酸儲槽。

“二合一”爐是一種鋼制石墨合成爐。合成爐的外壁采用鋼板結構,內襯石墨,鋼板和內壁之間是冷卻水夾套。氯、氫2種氣體在合成爐內反應時放出大量的反應熱由爐體夾層冷卻水吸收;氯化氫氣體不與鋼鐵部分接觸,無三氯化鐵生成,生產的氯化氫質量提高;合成爐周圍環境溫度保持常溫,操作入員的工作環境得到改善;裝置的生產能力較過去大為提高:出合成爐的氯化氫氣體采用鋼制石墨冷卻水冷卻,和鋼制冷卻盤管相比冷卻效果大大提高;“二合一”爐的熱水廢熱可再次利用。

③“三合一”合成爐制取氯化氫工藝的特點:原料氣體由合成爐的上部送入,燃燒方向為下向燃燒。生成的氯化氫氣體立刻在下部的吸收段被水順流吸收,成品鹽酸由下部排出。未被吸收的氯化氫氣體在尾部塔中進行逆流高效吸收,惰性氣體等廢氣由水流泵抽出經處理后排空。

“三合一”合成爐是由燃燒噴嘴、燃燒室和降膜吸收塔構成的上下為一體的設備,鹽酸制取的3個階段(合成段、冷卻段、吸收段)在1個設備內完成。燃燒噴嘴采用透明石英制的套管,向下安裝在燃燒室最上部的不透性石墨支架內,內管通氫氣氣,外管通氯氣。氯氣和氫氣在套管內混合燃燒,無論負荷大小火焰都能保持穩定。在合成段內外壁加工出環形或螺旋形強化傳熱槽,提高傳熱面積,有效地降低了氯化氫氣體及合成段的溫度;冷卻段采用強化傳熱技術,在水夾套內增設導流板迫使冷卻液成螺旋狀圍繞石墨爐筒外壁流動,提高流速;將水質點的運動由直線運動改為曲線運動,提高了水側的傳熱效率,減緩了水垢的沉積,大大提高了合成爐的合成量,降低酸溫和能耗;吸收段采用溢流管加外側穩壓環技術,使降膜吸收塔各吸收管內均有吸收液分布,提高了吸收效果和鹽酸的單位產量,同時保障了鹽酸的合格率。但是此合成爐結構復雜,不易清理結垢和檢修。

總結:三種制取鹽酸的合成爐都有各自的特點。鐵合成爐由于生產過程中產生的大量熱量直接在空氣中冷卻,造成操作環境溫度高,鹽酸產品中鐵離子的含量高、質量低,已被許多的企業淘汰。

石墨“三合一”爐具有結構緊湊、傳熱效率高、拆裝方便、使用壽命長、操作彈性強、鹽酸質量好等優點,被廣泛采用,但是此合成爐結構復雜,不易清理結垢和檢修,由于其產量較小所以一般不用做大型氯化氫生產設備,而一般作為工業鹽酸的生產設備。

“二合一”爐合成、冷卻在爐體內完成,吸收在爐體外進行,其產量較大適合作為大型生產設備。而其既可以生產氯化氫氣體,又可以部分吸收生產鹽酸,可以滿足不同的需要,具有更廣闊的應用前景。