2021年全球及中國聚酯纖維行業全產業結構市場規模分析及投資戰略可行性評估

?

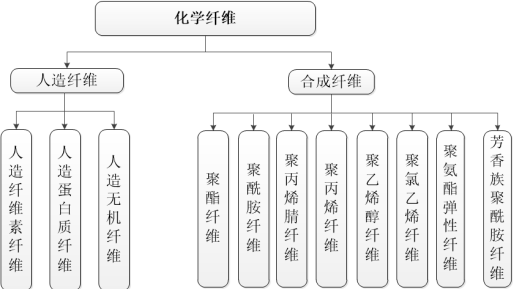

1、化學纖維簡介:紡織纖維包括天然纖維和化學纖維兩大類。天然纖維為自然界生長形成的纖維,如棉、麻等植物纖維,毛、蠶絲等動物纖維,石棉等礦物纖維。化學纖維是指以天然或者合成高分子化合物為原料經過化學處理和機械加工而成的纖維。根據原料的不同,化學纖維又可分為人造纖維和合成纖維。

人造纖維指用某些天然高分子化合物或其衍生物做原料,經溶解后制成紡織溶液,最終制成纖維,包括如粘膠纖維、醋酸纖維等人造纖維素纖維,如大豆纖維等人造蛋白質纖維,如玻璃纖維、碳纖維等人造無機纖維。合成纖維是指以煤、石油、天然氣等為原料,經反應制成合成高分子化合物(成纖高聚物),經化學處理和機械加工制得的纖維。化學纖維的分類如下:

?

?

2、聚酯纖維簡介:聚酯纖維是二元醇與二元酸或ω-羥基酸等縮聚而生成的聚酯線型大分子所構成的合成纖維。目前,大規模工業化生產的聚酯纖維是聚對苯二甲酸乙二醇酯(PET)為原料制得而成的,簡稱PET纖維,我國對其的商品名稱為滌綸;滌綸占聚酯纖維產量的90%以上。聚酯纖維最大的優點是抗皺性和保形性很好,具有較高的強度與彈性恢復能力。其堅牢耐用、抗皺免燙、不粘毛。下面對滌綸的分類進行介紹:

滌綸具有一系列優良性能,如斷裂強度和彈性模量高,回彈性適中,熱定型效果優異,耐熱性好等;此外,還具有優秀的阻抗性(諸如,抗有機溶劑、肥皂、洗滌劑、漂白液、氧化劑等)以及較好的耐腐蝕性,對弱酸、堿等穩定,因此滌綸有著廣泛的用途。

根據纖維長度的不同,滌綸可以分為滌綸長絲和滌綸短纖兩大類:滌綸長絲指長度在千米以上的纖維,滌綸短纖則是幾厘米至幾十厘米的短纖維。其中,滌綸長絲產量較高,應用更廣泛。根據中國化學纖維工業協會的統計,目前滌綸長絲產量已占我國滌綸總產量的75%以上。

中金企信國際咨詢公布《2021-2027年中國聚酯纖維市場調研及發展趨勢預測報告》

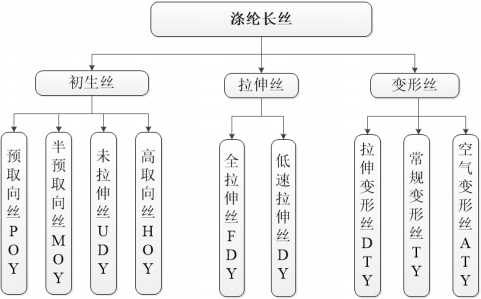

根據用途不同,滌綸長絲可以分為民用滌綸長絲和工業用滌綸長絲。目前,民用滌綸長絲在滌綸長絲產業中占主導地位。根據生產工藝及特性的不同,滌綸長絲可以分為初生絲、拉伸絲以及變形絲等,具體如下:

?

?

其中,FDY、POY及DTY是各類別中的主要品種,具體如下:

類別 | 產品特性 | 主要用途 |

FDY | 具有強度高、毛絲斷頭少,染色均性好的特點,使產品在后加工時斷頭率低、退繞完全、消耗小、織物疵點少、染色均勻 | 適用于機織和針織加工,生產網眼布、塔夫、牛津布、雪克、西裝里料、鞋用材料,并可用于生產各種絨類織物、雨披、傘面以及包覆紗等 |

DTY | 具有斷裂強度和彈性模量高、熱定型性優異、回彈性能好、耐熱性、耐光性、耐腐蝕性強、易洗快干等特點 | 是針織(緯編、經編)或機織加工的理想原料,適宜制作服裝面料(如西裝、襯衫)、床上用品(如被面、床罩、蚊帳)及裝飾用品(如窗簾布、沙發布、貼墻布、汽車內裝飾布)等 |

POY | 具有強度高、絲筒成形好、產品均勻性好的特點,使得產品在后加工時加工速度快、斷頭率低、退繞完全、消耗小、染色均勻 | 適用于加工成不同彈性的DTY、網絡絲、空氣變形絲、縫紉線,用于生產各種仿絲、仿毛類服裝面料,織造沙發面料、窗簾和汽車內部裝飾布等,其織物懸垂性好、手感豐滿、細膩 |

3、聚酯纖維的差別化發展:差別化纖維(DifferentialFibers)一詞源于日本,一般泛指通過化學改性或物理改性制取的、以改進性能為主、在技術上性能上有較大創新或具有某種特性,與常規品種有一定差別的纖維新品種。

聚酯纖維實現工業化生產以來,由于其強度高、彈性好、耐熱耐化學品性能好,織物尺寸穩定性好以及可洗、挺括的特性,作為主要紡織原料在很大程度上填補了天然纖維的缺點,并緩解了天然纖維的緊缺狀況。由于聚酯纖維存在如吸濕性差、易積聚靜電、易吸塵沾污、不易染色等缺點,因而激發了人們開發差別化聚酯纖維的需求。

概括來講,差別化聚酯纖維的發展先后經歷了“異形化”、“功能化”、“功能復合化”三個階段:

①“異形化”階段:為了改善聚酯纖維織物穿著舒適性差的問題,日本率先推出具有吸濕排汗功能的異形纖維,這種通過異形化來提升織物舒適感的差別化階段是“異形化”階段;

②“功能化”階段:隨著人們對紡織品功能性的需求愈加強烈,具有諸如抗菌、抗紫外線、阻燃、抗靜電等各種功能的聚酯纖維被相繼開發出來,此為“功能化”階段;

③“功能復合化”階段:隨著人們對產品功能多樣化的需求與產品功能單一化的矛盾日益突出,賦予聚酯纖維復合功能成為新熱點,該階段為聚酯纖維的“功能復合化”階段。聚酯纖維的改性可以在聚酯合成、紡絲、織造及染整加工的各個階段進行。

目前,聚酯纖維改性技術主要有3種途徑:

①化學改性:常規聚酯纖維分子結構規整,是典型的線型高分子;化學改性工藝通過化學反應方式將第三或第四單體以化學鍵的方式接入到聚酯大分子主鏈上,通過改變其分子結構從而達到改變纖維性能的目的。陽離子可染纖維即通過化學改性制備而成。

②物理改性:物理改性主要通過將具有功能性的微粒與聚酯切片共混制備成母粒,再將母粒按一定比例加入到切片進行紡絲。原液著色纖維、防紫外線纖維、抗靜電纖維、導電纖維等都通過物理改性制備而得。

③工藝改性:隨著纖維制備工藝的不斷發展,人們通過在纖維制備過程中改變生產工藝參數或改變纖維截面形狀來達到改變纖維性能的目的。在實際生產中,往往將不同的改性途徑結合使用,制備差別化聚酯纖維。

4、全球化學纖維行業概況:纖維材料與人們的衣食住行密切相關,涉及到民生及眾多業務領域。1884年,硝酸酯纖維的發明拉開了世界化學纖維工業的序幕;1935年,聚酰胺66纖維的工業化生產標志著合成纖維的問世。進入20世紀60年代后,石油化學工業的蓬勃發展促進了化學纖維工業的迅速發展,1962年,世界范圍內合成纖維的產量超過了羊毛產量,1967年又超過了人造纖維的產量。

石油化工、生物、信息技術等學科的進步,帶動了纖維材料科學的深入發展,人們開始利用化學、物理屬性手段,開發出多種改性纖維、功能纖維。特別是進入20世紀70年代以來,人們對紡織纖維的需求范圍及性能要求都有了較大的提高,促使化學纖維的色澤、光熱穩定性、抗靜電、防污、阻燃、抗起球、蓬松度、吸濕性及環保性等性能都有了較大改進,各種仿棉、仿麻、仿絲、仿皮、仿毛的改性產品也逐步進入市場,差別化纖維的比例不斷提升。

在全球化時代,聯動發展成為全球化纖工業發展的新形勢。各國在提高自身競爭力、占領市場和增加經濟效益的同時,重新定位各自化纖行業的產業定位及對未來產業布局的思考,呈現出東西方不同的技術發展模式和特點。歐洲、日本、北美等化纖工業發達國家地區的發展特點是減少或退出常規品種,加大高新技術及產品研發力度。歐洲作為全球化纖第二大產區,生產企業致力于差異化、精細化產品的生產,并注重可持續發展及行業上下游的協同創新;日本化纖工業在經歷了20世紀90年代的產量下滑后,調整了纖維品種結構,不斷擴大和發展高性能纖維并積極開展“智能織造”;美國為確保自身纖維產業處于世界前沿,專門設立了革命性纖維與織物織造創新機構(RFT-IMI),借助數字化革命和物聯網技術,促使紡織纖維與多學科、多領域技術交匯融合,并催生了“智能纖維”這一重要產業。

韓國、臺灣等化纖工業迅速發展的國家和地區正在調整常規品種發展戰略,強化產業鏈整體競爭優勢。韓國在功能性紡織品制造方面具有一定優勢,其在加強紡織、時尚與技術融合的同時,加強全球品牌建設,著重發展高附加值功能性紡織品;中國臺灣地區在常規產品的生產上不具備優勢,其化學纖維產業已不再向量進行擴張,而主要依賴于差異化產品來推動其發展。

5、我國化纖工業的發展概況:我國化纖工業起步于20世紀50年代,在經過近七十年的發展后,我國已經成為世界第一大化纖生產國;特別是近年來,借助于石油化工、裝備制造技術的推動,我國化纖工業結構不斷優化,“十三五”期間化學纖維總體差別化率、產業集中度也不斷提升。

從未來發展看,我國化纖工業伴隨著國民經濟的發展進入“新常態”,依靠拼設備、規模、產量、成本的時代已經過去,資源、渠道、品牌、標準、產品性能成為當前我國化纖工業企業的核心競爭力。未來,我國化纖工業需加快產品結構調整和技術創新,通過增量控制、存量優化、應用拓展,依靠科技創新開發適應市場需求的新產品。

6、國際聚酯纖維行業的發展概況:1941年,聚酯纖維在實驗室研制成功;20世紀50年代開始,聚酯纖維在世界各國得到快速發展;1960年,聚酯纖維的產量超過了聚丙烯腈纖維;1972年超過聚酰胺纖維,成為化學纖維第一大品種。

目前大規模工業化生產的聚酯纖維是以聚對苯二甲酸乙二醇酯(PET)為原料制得的,可簡稱為PET纖維,我國對其的商品名稱為滌綸;其占比達到聚酯纖維產量的90%以上。

就區域分布來說,目前滌綸的產能、產量主要集中于亞洲,特別是中國大陸地區。根據中金企信國際咨詢統計,2016年我國滌綸長絲產量為2,996.96萬噸,全球產量為3,580.2萬噸,2016年我國產滌綸長絲占全球產量的83.71%6。根據中國化學纖維工業協會的統計,2019年我國滌綸長絲產量達到3,731萬噸。2016年至2019年,我國滌綸長絲產量的復合增長率達7.58%增長速度較快,持續成為全球主要的滌綸長絲生產基地。

目前,全球聚酯纖維行業的發展方向主要圍繞生產設備的智能化、自動化、柔性化及大型化,提高產品質量及生產效率;新原料合成技術,特別是生物化工技術的發展和工業化應用;適合聚酯、紡絲、紡織加工產業鏈效率提升,且節能減排和綠色環保的可持續發展生產技術以及開拓纖維復合材料的高新產業應用市場等幾大方面展開。

7、我國聚酯纖維行業的發展概況:我國從20世紀70年代開始引進聚酯纖維生產技術和設備,經過多年的迅速發展,到2019年,我國滌綸產量達到4,751萬噸,其中滌綸長絲產量達3,731萬噸8。在產能、產量迅速增長的同時,高品質差別化產品的比例也不斷上升,到2018年我國滌綸長絲差別化率已超過70%以上,差別化品種不斷推陳出新,產量持續增加。

就發展趨勢而言,我國聚酯纖維行業的發展仍然以創新能力為著力點,積極推廣智能制造與綠色制造,提升對功能性、綠色化、差異化、個性化消費升級需求的適應度。在抓住國家推行的供給側改革歷史機遇的基礎上,堅持科技創新發展之路,走產品差異化路線,提高產品附加值,是我國聚酯纖維生產企業實現健康良性可持續發展的主要途徑。

2010年以來原液著色纖維產量的年均增長率達到14%,高于化纖總產量年均9.2%的增長率,其中,原液著色聚酯長絲年均增長率為12%。2017年,我國原液著色纖維產量約500萬噸,約占化纖總產量的10%。相對于傳統印染而言,原液著色技術在我國化纖著色領域的使用比例仍然偏低。隨著我國化纖產業的不斷升級和環保節能政策的不斷加強,原液著色纖維的應用比重將逐漸提高,產品替代也將有力地推動纖維行業的快速發展,原液著色纖維具有廣闊的發展空間。

8、企業競爭現狀分析:我國的聚酯纖維產業誕生于國有企業,發展壯大于民營企業。20世紀70代末,上海石化、遼陽石化、天津石化和儀征化纖等相繼引進聚酯、紡絲生產線,這些國有及國有控股企業是當時我國聚酯纖維產業的主力。1995年左右,隨著聚酯纖維行業對民營資本全面開放,大量民營企業進入聚酯纖維產業。到2012年,民營企業比重上升至90%左右,成為我國聚酯纖維行業的主力。

民營企業的壯大過程也是我國聚酯纖維行業市場機制不斷完善的過程,聚酯纖維行業也逐步成為我國市場化程度較高的行業。

(1)行業的競爭格局:我國聚酯纖維產業經過30多年的發展,形成了熔體直紡和切片紡兩種生產工藝路線,采用不同工藝的生產企業相應形成了各自的發展路徑。

①以熔體直紡工藝路線為主的生產企業競爭格局:由于熔體直紡具有規模較大、流程較長的特點,在生產過程中聚合與紡絲條件相互影響,工藝調節影響面廣,因而存在著產品開發難度大的缺點。熔體直紡工藝無法進行小批量、多品種生產,絕大部分裝置只能生產常規產品和常規差別化產品,熔體直紡生產線產品轉換成本高、生產靈活性差且技改費用高,開發差別化產品風險大,成本也較高。熔體直紡的生產主要流程如下:

②切片紡工藝路線為主的生產企業競爭格局:切片紡主要以聚酯切片為原料,其優點在于生產靈活,具有市場反應快速的特點,特別是在開發差別化、功能性等高附加值產品方面具有較大優勢。優秀的切片紡生產企業基于各自的技術工藝積累及產品研發優勢,專注于開發差異化產品,不斷推陳出新,提高產品附加值,滿足終端服裝、家紡等市場的多樣性需求,引導下游市場趨勢。基于切片紡工藝的上述特點,切片紡企業的生產規模較熔體直紡企業相對較小,產品特色明顯,產品附加值較高,呈現出一批“專、精、特、強”的切片紡企業。